Savonia-artikkeli Pro: Formnext 2024 tilannekatsaus, osa 2

This work is licensed under CC BY-SA 4.0

Formnext 2024 messukatsauksen tässä osassa perehdytään esimerkkikappaleisiin ja uutuuksiin lähinnä suurten laitevalmistajien osastoilta. Useat suurista laitevalmistajista ovat perinteisesti keskittyneet tiettyihin valmistusmenetelmiin joita ne ovat olleet aikanaan kehittämässä. Viime vuosina useat suuret yritykset ovat kuitenkin lähteneet laajentamaan tarjontaansa myös muihin menetelmiin vaihtelevalla menestyksellä. Taustalla lienee keskeisten patenttien raukeamiset, kehittyvä tekniikka ja kiihtyvä kilpailutilanne.

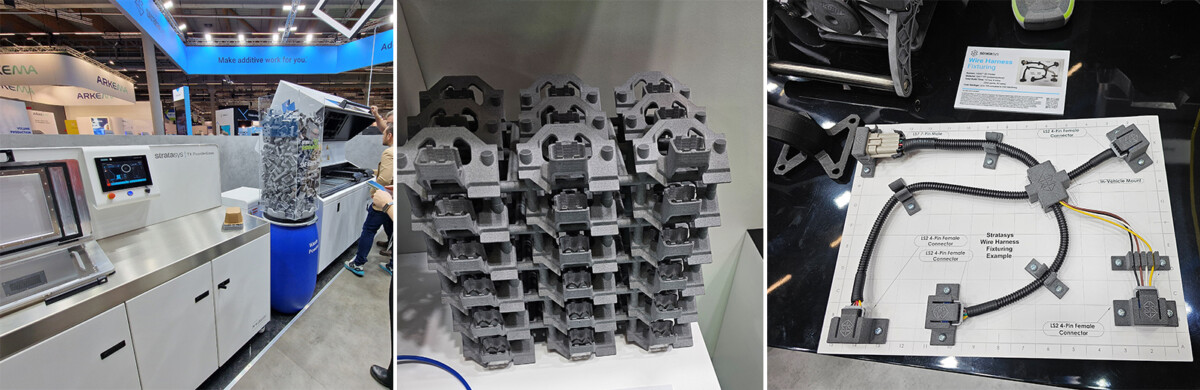

3D-tulostuksen ollessa kyseessä on loogista lähteä liikkeelle kahdesta alan pioneerista jotka ovat Stratasys ja 3DSystems. Kummallakin oli messuilla normaaliin tapaan suuret osastot joissa esiteltiin laitteiden lisäksi mielenkiintoisia esimerkkitulosteita eri käyttökohteisiin.

Stratasys

Messuilla oli esillä tänä vuonna runsaasti väritulosteita eri tulostusmenetelmillä valmistettuna. Väritulostukseen parhaiten soveltuva tekniikka löytyy materiaalin suihkutuspuolelta, jossa Stratasys on Polyjet -menetelmän kehittäjänä dominoinut markkinoita vuosikymmenet. Tilanne on kuitenkin pikkuhiljaa muuttumassa, sillä Polyjet -tekniikan keskeinen patentti päättyi jo vuonna 2019. Kyseessä ei ilmiselvästi kuitenkaan ole helppo valmistusmenetelmä, koska muiden toimijoiden tulemisessa markkinoille on kestänyt näinkin pitkään.

Stratasys valmistaa nykyisin tulostimia jotka perustuvat useisiin eri 3D-tulostusprosesseihin pursotukseen, valokovetukseen, materiaalin suihkutukseen ja jauhepetitekniikkaan. Pursotuksen osalta Stratasys käyttää menetelmästä rekisteröimäänsä lyhennettä FDM (Fused Deposition Modeling). Valokovetukseen tarjolla on sekä SLA että DLP -menetelmiin perustuvia laitteita. Materiaalin suihkutukseen yrityksellä on kehittämänsä Polyjet -tekniikka ja yhtenä uusimmista tulokkaista on jauhepetitekniikan ja materiaalin suihkutuksen yhdistelmä SAF (Selective Absorption Fusion).

Materiaalin pursotuksen osalta uutuuksina oli Fortus F900 koneeseen tullut FDC filamentin kuivatusyksikkö joka mahdollistaa kahden materiaalikelan käyttämisen ja sitä kautta 2.7 kertaa pidemmän tulostusajan. Lisäksi pursotuspuolelle tuli uusia PC-ESD -materiaaleja sekä suuremman kerroskorkeuden mahdollistava ohjelmistopäivitys ULTEM 9085 -materiaalille.

Valokovetuksen osalta yritys julkisti Origin -sarjan tulostimille yli 30 uutta materiaalia. Yksi uusista validoiduista materiaaleista on AM Forwardin keraamitäytteinen Ultracur3D RG 3280 -materiaali ruiskuvalumuottien valmistukseen. Neo -sarjan tulostimille puolestaan tarjolla on uusi, Materialisen kanssa toteutettu Neo Build Prosessor, joka mahdollistaa tarkkuusvalujen valmistamisen entistä helpommin ja nopeammin.

Jauhepetitekniikan puolella Stratasys toi muutama vuosi sitten markkinoille aiemmin mainittuun SAF -tekniikkaan perustuvan H350 tulostimen. Toimintaperiaatteeltaan kyseessä on sama menetelmä kuin HP:n valmistama Multi Jet Fusion, mutta komponenteiltaan valmistajien ratkaisuissa on eroja. Tänä vuonna yritys esitteli laitteistoon liittyvän PowderEase T1 ”3-in-1” jälkikäsittelyjärjestelmän, joka on valmistettu yhteistyössä Rösler Am Solutionsin kanssa. Järjestelmällä voidaan hoitaa jauheenpoisto, kierrätys ja sekoitus uudelleen käyttöä varten.

Jauheen kierrätykseen puolestaan tarjolla on ”SAF ReLife solution”, joka mahdollistaa käytetyn PA12 jauheen uudelleenkäyttämisen H350 -tulostimen materiaalina. Kierrätysmateriaalin käyttömahdollisuus ei ole rajoitettu H350 -tulostimen omiin materiaaleihin, vaan menetelmä mahdollistaa myös muiden jauhepetiprosessiin perustuvien laitteiden ”jauhejätteen” uudelleenkäyttämisen. Yritys mainostaa, että kaikki tämä olisi mahdollista ilman että materiaaliominaisuudet tai mittatarkkuus kärsisi. Jauhepetiprosessista syntyvää ”jauhejätettä” on kuitenkin hyvinkin eri laatuista riippuen käytetyn prosessin kierrätysasteesta, joten menetelmästä kiinnostuneen kannattanee perehtyä huolella mahdollisiin rajoitteisiin.

Yrityksen näyttävimmät tulosteet löytyivät perinteiseen tapaan materiaalin suihkutuspuolelta. Merkittävin tämän puolen uutuus oli ohjelmistopuolella, sillä yrityksen käyttämän Grabcad Pro -ohjelmaan on nyt integroitu aiemmin research -lisenssin sisältämät ominaisuudet. Tämä toki näkyy suoraan hinnassa, sillä ohjelmiston vuosilisenssi on noin 5000 €. Ohjelman tarjoaman lisämahdollisuudet ovat mielenkiintoisia, joskin samat ominaisuudet ovat olleet mahdollisia jo pitkään joissakin muissa tulostusmenetelmissä. Näitä ovat esimerkiksi mahdollisuus valmistaa kappale suoraan lasilevyn päälle ilman tukimateriaalia, onttojen kappaleiden valmistus sekä tulostus jo olemassa olevien rakenteiden päälle. Myös tulostusprosessin pysäyttäminen inserttien ja muiden komponenttien lisäämiseksi onnistuu pro-versiolla, mikä tarjoaa mahdollisuuden mm. nfc -sirujen lisäämiseen kappaleiden sisään.

Stratasys on edelläkävijä muodin ja vaateteollisuuden käyttökohteissa, erityisesti kun puhutaan tulostuksesta vaatteiden ja kankaiden päälle. Yritys on kehittänyt J800 -sarjan tulostimista kankaan päälle tulostukseen soveltuvan version erityisesti muoti- ja taideteollisuuden tarpeisiin. Periaatteessa tekniikan käyttäminen voisi onnistua myös J700 -sarjan koneilla Grabcad Pro-päivityksen kautta kikkailemalla, mutta kankaalle tulostukseen kehityt materiaalit ovat yhteensopivia vain J800 -sarjan koneissa. Näyttäviä kankaalle tulostettuja esimerkkikappaleita oli messuilla runsaasti esillä niin Stratasysin osastolla kuin muutamille muillakin toimijoilla, jotka käyttävät Stratasysin laitteita. Käyttökohteita löytyy muotiteollisuuden lisäksi mm. autoteollisuudesta.

3DSystems tarjosi messukävijöille runsaasti mielenkiintoisia esimerkkejä eri käyttökohteista. Yritys valmistaa 3D-tulostimia jotka perustuvat valokovetukseen, jauhepetitekniikkaan sekä myös pursotusmenetelmään. Lisäksi 3DSystems tarjoaa lisäävän valmistuksen tarpeisiin 3DXpert -ohjelmistoa. Yrityksellä on ollut ohjelmistovalikoimassaan myös 3D-skannaukseen ja pintakäsittelyyn tarkoitettu Geomagic -ohjelmistopaketti, mutta joulukuun alussa se ilmoitti myyvänsä koko Geomagic -portfolionsa Hegaxonille 123 miljoonalla dollarilla. Yrityksen laiteuutuuksia messuilla oli uusi PSLA 270 -valokovetuskone, johon on nyt tarjolla myös prosessissa tarvittavat käsittelylaitteet (Wash 400, Wash 400F ja Cure 400). Myös uusia materiaaleja oli tarjolla sekä jauhepetikoneisiin että valokovetuslaitteisiin.

Yritys on vuosien varrella esitellyt lääketieteellisen puolen tulostukseen liittyviä sovelluksia joita oli tämänkin vuoden messuilla esillä runsaasti. Yritys kertoi alkuvuodesta, että se on saanut FDA:lta 501(k) -hyväksynnän 3D-tulostetulle, potilaskohtaisesti räätälöidylle kalloimplantille VSP Peek -materiaalista. Kuva implantista seuraavassa kuvassa keskellä.

Mielenkiintoisena uutuutena yrityksellä ovat materiaalin pursotukseen perustuvat EXT Titan -sarjan tulostimet jotka mahdollistavat sekä filamentti- että pellettitulostuspään käyttämisen.

3DSystems on tunnettu metallin jauhepetitekniikkaan perustuvien laitteiden valmistaja, ja esillä oli tänäkin vuonna useita esimerkkejä yrityksen laitteilla tehdyistä tulosteista. Seuraavassa kuvassa näkyy muutama poiminta metallitulosteista, joita yritys esitteli osastollaan. Kuvassa vasemmalta: satelliittiradion antennin osa, turboakselisen moottorin osa, kuparista valmistettu lämmönvaihdin ja lauhdutin hiilen talteenottoon.

Jauhepetitekniikka on edelleen teollisuudessa eniten käytetty lisäävän valmistuksen menetelmä niin metallin, kuin muovinkin osalta.

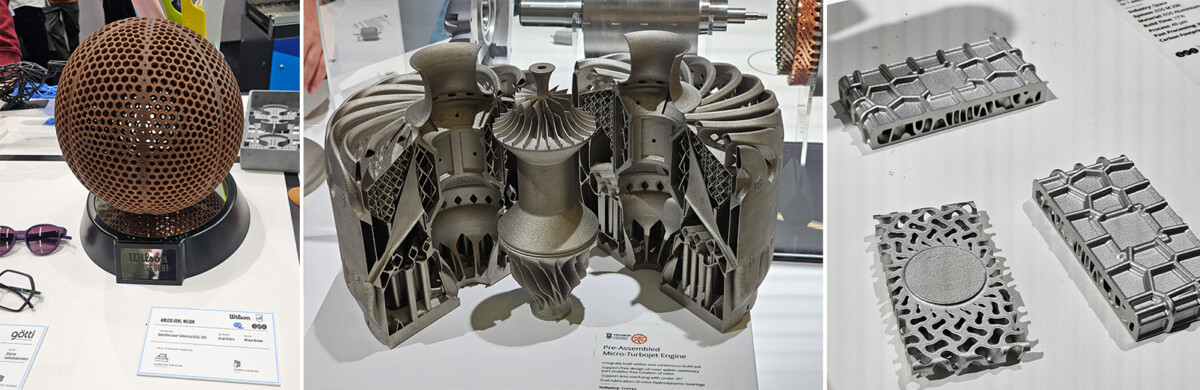

EOS on yksi tunnetuimmista, ellei jopa tunnetuin, jauhepetitekniikkaan perustuvien laitteiden valmistaja sekä muovi- että metallipuolen tulostimissa. Vaikka kilpailijoita onkin patenttien vapautumisen myötä tullut markkinoille enemmän, on yrityksellä edelleen merkittävä markkinaosuus jauhepetitekniikkaan perustuvissa laitteissa. Suomessakin valtaosalla palveluntarjoajista on EOSin laitteita käytössään sillä yritys tunnetaan laadukkaiden koneiden lisäksi hyvin toimivasta huoltopalvelusta.

EOS julkaisi osastollaan muovin jauhepetitulostukseen P3 Next -tulostimen, joka on käytännössä päivitetty versio aiemmasta P396 -koneesta. Yritys mainostaa koneen tuottavuuden olevan jopa 50% P396 -konetta parempi.

Mielenkiintoinen uutuus oli nLight yritysyhteistyön kautta tarjontaan tullut AFX säteenmuokkaus, joka mahdollistaa 7 erilaisen spottiprofiilin käyttämisen tulostusprosessissa. Tulostusnopeus on metallitulostuksessa alumiinilla ja ruostumattomalla teräksellä (316L) jopa kolminkertainen. Yksi useammallakin eri osastolla näkynyt, kuluttajille tuttu tuote joka on valmistettu EOS:in jauhepetikoneilla on ”airless basketball” eli ilmaton koripallo. Tuote näkyy seuraavassa kuvassa, ja ideana siinä on jauhepetitekniikalla tulostettu kennomainen, joka mahdollistaa koripallolle samanlaisen kimmoisuuden ja pomppimisen kuin perinteisessä ilmalla täytetyssä koripallossa. Wilson esitteli EOSin kanssa kehittämänsä koripallon viime vuoden puolella.

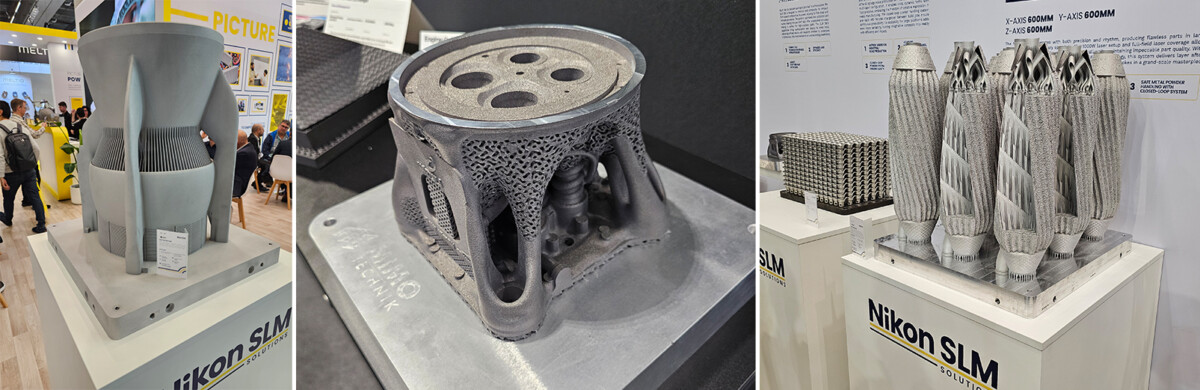

Metallin jauhepetitekniikasta puhuttaessa toinen tunnettu valmistaja on saksalainen SLM – tai nykyisin Nikon SLM, sillä yritys siirtyi japanilaisomistukseen muutama vuosi sitten. Tänä vuonna yritys ei esittänyt mullistavia uutuuksia, mutta esillä tuntui olevan aiempaa vuosia enemmän isoja tulosteita. SLM on myynyt uuden sukupolven suuria NXG 600 -tulostimia jo yli 50 kpl ja ilmeisesti asiakkaat ostavat niitä useampia kerralla. NXG600 tulostimissa on 12 kpl laseria ja tulostusalueen koko mallista riippuen 600x600x600 – 600x600c1500 mm. Suurempi tulostusalue ja laserien määrä näkyy suoraan tulostuksessa, joka puolestaan vaikuttaa valmistuskustannuksiin. SLM:n edustajan mukaan tämä tulee näkymään markkinoilla tulevaisuudessa entistä selvemmin, eli kehittyneempien ja suurempien jauhepetikoneiden omaavat palveluntarjoajat pystyvät tarjoamaan tulostuksia kilpailukykyisemmin ja nopeammin kuin pienemmillä koneilla varustetut. Varjopuolena on luonnollisesti se, että suuren kokoluokan tulostimet ovat kalliita ja niiden käyttö haastavampaa.

Viimeisenä tämän artikkelin suurena tulostusalan yrityksenä on HP, joka on tullut tulostuspuolen laitevalmistajaksi vasta noin kymmenen vuotta sitten. Se on kuitenkin noussut nopeasti merkittäväksi tekijäksi erityisesti muovin jauhepetitekniikkaan perustuvien laitteiden myynnissä. Muutama vuosi sitten yritys toi markkinoille myös metallin jauhepetitekniikkaan perustuvat laitteet, joten on mielenkiintoista nähdä, saavuttaako yritys niiden kanssa samanlaista suosiota kuin muovipuolella. Toistaiseksi yrityksen esittelemät metallitulosteet ovat olleet pienikokoisia. Seuraavassa kuvassa näkyy muutamia poimintoja HP:n osastolla esillä olleista metallitulosteista.

Messuilla HP lanseerasi uusia konfiguraatiomahdollisuuksia HP Metal Jet S100 tuoteperheeseensä liittyen, mahdollistaen joissakin tapauksissa jopa 30-40% alemman hinnan. Yritys myös kertoi perustavansa Barcelonaan uuden ”HP Metal Jet Adoption Center” -tutkimusyksikön yhteistyössä AMES:in kanssa. Tutkimusyksikkö tulee tarjoamaan palveluita tuotekehitykseen ja prosessioptimointiin.

Kuten edellä mainittiin, HP nousi nopeasti markkinoille saavuttuaan merkittäväksi toimijaksi muovin jauhepetitekniikkaan perustuvien laitteiden valmistajana. Valtaosa yrityksen osastolla esillä olleista esimerkeistä oli muovitulosteita. Esimerkkien joukossa oli sovelluskohteita lukuisilta eri teollisuudenaloilta, kuluttajatuotteita unohtamatta. Yritys myös esitteli uusia materiaaleja muovipuolelle, mm. halogeenittoman, palonkestävän FR PA12 -materiaalin.

Seuraavassa kuvassa näkyy muutamia poimintoja muovipuolen esimerkeistä. Kuvassa vasemmalla TPI.design yrityksen asiakasräätälöitävät silmälasit. Asiakkaan pää ja kasvot skannataan, jonka jälkeen ohjelma luo skannatun datan perusteella asiakkaan päähän täydellisesti sopivat silmälasien kehykset. Skannattu data syötetään yrityksen konfiguraattoriin, jossa asiakas voi mallata erilaisia kehysvaihtoehtoja, tekstuureja ja värejä suoraan omiin kasvoihinsa. Kun asiakas tilaa tuotteen, valmistetaan kehykset tulostamalla ja jälkikäsitellään asiakkaan valintojen mukaisesti.

Keskellä kuvassa on mahakelkkailun (skeleton) tarpeisiin valmistettu kypärä, joka tarjoaa urheilijalle paremman näkyvyyden ja turvallisuuden. Tulostamalla valmistettu kennorakenne mahdollistaa myös entistä kevyemmän rakenteen. One3d x vagus -nimellä kulkeva Kypärä täyttää IBSF säännöt ja soveltuu siten myös kilpaurheilijoille.

Oikealla kuvassa esimerkkejä 3D-tulostetuista osista joita Oriental Express Racing Team käyttää kilpavälineissään. Vuodesta 2023 lähtien HP on valmistanut yli 260 jigiä ja kiinnitintä ja yli 5000 räätälöityä osaa OE teamin harjoittelukäyttöön. käytetään veneurheilussa. Esimerkkejä osista ovat mm. istuinpehmusteet, tiivisteet, kamerakotelot ja veneen ratti.

Seuraavassa artikkelissa perehdytään suuren kokoluokan muovitulostimien laitevalmistajiin ja esimerkkitulosteisiin, joita tämän vuoden messuilla oli esillä.

Kirjoittaja:

Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.