Savonia-artikkeli Pro: Formnext 2025 tilannekatsaus, osa 1

This work is licensed under CC BY-SA 4.0

Formnext on Frankfurtissa järjestettävä 3D-tulostuksen messutapahtuma, joka on säilyttänyt asemansa yhtenä alan merkittävimmistä vuosittaisista tapahtumista. Formnext 2025 vahvisti entisestään kuvaa siitä, että lisäävä valmistus on siirtymässä yksittäisten osien valmistuksesta kohti laajamittaista teollista hyödyntämistä.

Vuoden 2025 messuilla näytteilleasettajista 61 % ja osallistujista noin puolet oli Saksan ulkopuolelta, korostaen hyvin Formnextin kansainvälistä luonnetta. Tapahtuma kerää aihepiirin ympärillä työskentelevät laitevalmistajat, ohjelmistotoimittajat, tutkimuslaitokset mutta myös harrastajat saman katon alle. Messujen yhteydessä järjestetään myös seminaariesityksiä eri messuhalleissa sekä mm. BE-AM symposium, joka on rakennusalan lisäävään valmistukseen keskittynyt tapahtuma.

Formnext järjestettiin jo 10. kertaa ja viime vuosien tapaan käytössä oli neljä messuhallia joissa näyttelytilaa oli yhteensä noin 50.000 m2. Näytteilleasettajia oli 804 ja messuilla vieraili 38282 kävijää neljän päivän aikana.

Savonian osallistuminen liittyi olennaisesti kahteen meneillään olevaan kehityshankkeeseen: 3DTY –hankkeessa perehdytään suuren kokoluokan tulostukseen ja T3D –hankkeessa puolestaan 3D-tulostuksen käyttökohteisiin terveysalalla. Kummankin aihepiirin osalta messuilla oli runsaasti nähtävää, ja kaikkien kiinnostavien osastojen kiertäminen edellytti kengänpohjien kuluttamista kymmenien tuhansien askelten edestä jokaiselta päivältä.

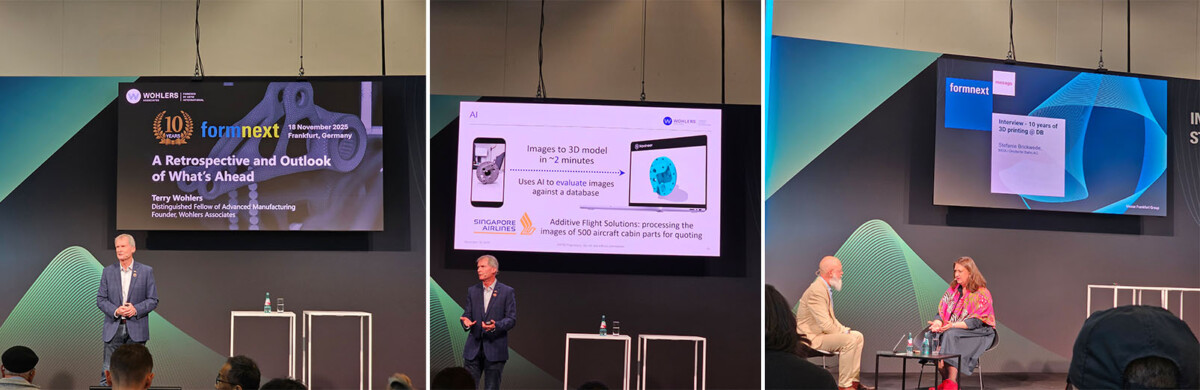

Messuosastojen tarjonnan lisäksi tapahtumassa oli runsaasti mielenkiintoisia seminaariesityksiä. Edellisvuosien tapaan mukana oli Wohlers Reportin perustajan Terry Wohlerin tilannekatsaus, jossa hän nosti esille mm. Kiinan nousun lisäävän valmistuksen kärkimaaksi.

Länsimaissa tuskaillaan lisäävän valmistuksen haasteita, kun mittakaava skaalataan sarjatuotantokäyttöön, mutta Wohlerin mukaan Kiinassa siinä on onnistuttu jo muutama vuosi sitten. Tällä hetkellä Kiinasta löytyy useita palveluntarjoajia jotka valmistavat 3D-tulostamalla kymmeniä miljoonia osia vuodessa. Kiinalaisia yrityksiä oli 11,5 % näytteilleasettajista, joten maa oli muutenkin messuilla vahvasti esillä.

Toinen esityksestä mieleen jäänyt nosto oli tekoälyä hyödyntävien skannausohjelmien ja sovellusten kehitys. Tarjolla on jo useampiakin ohjelmia, jotka mahdollistavat 3D-mallin luomisen kuvan perusteella, parhaimmillaan muutamassa minuutissa. Käyttäjä voi tarvittaessa ottaa mallinnuksen pohjana käytettävän kuvan kännykällään. Lisäksi tekoälyn avustamana ohjelma voi automaattisesti verrata luotua 3D-mallia digitaalisiin varaosakirjastoihin olemassa olevan varaosan löytämiseksi.

Luonnollisestikaan menetelmällä ei voida muodostaa kappaleisiin sisäisiä rakenteita tai tuottaa suunnittelutasoista 3D-mallia, mutta on paljon käyttökohteita joihin kyvykkyys riittää. Vaikka ratkaisut eivät vielä korvaa suunnittelutyökaluja, voivat ne nopeuttaa jo nyt merkittävästi varaosien ja yksinkertaisten kappaleiden 3D-mallinnusprosessia.

On mielenkiintoista nähdä miten ohjelmat kehittyvät muutaman seuraavan vuoden aikana. Kun jossain vaiheessa tekoäly kykenee muokkaamaan skannattuun ja muodostettuun malliin parametriset piirteet käyttäjän määrittelemien raja-arvojen perusteella, voidaan alkaa puhua jo ihan oikeasta suunnittelutyökalusta. Kuten edellä mainittiin, tämän hetken toiminnallisuudetkin riittävät nopeuttamaan merkittävästi työvaiheita joissakin käyttökohteissa. Esimerkkinä Terry Wohler nosti esiin Singapore Airlines -lentoyhtiön, joka käyttää AI-pohjaista ohjelmistoratkaisua osavalmistuksen tarjouslaskennassa. Esimerkkinä tällaisesta ohjelmasta on Meshy, jonka tarjoaa 3D-mallin luomisen kuvasta tai tekstin perusteella. Valikoimassa on myös tekstuurin luominen jo olemassa olevaan 3D-malliin sanallisen kuvauksen perusteella ja yksinkertaisten animointien luominen 3D-malleihin. Ohjelma toimii krediiteillä, joita saa ilmaisessa kokeiluversiossa 100 kpl kuukaudessa. Maksulliset versiot kustantavat noin 15 – 50 dollaria kuukaudessa.

Toinen mielenkiintoinen esitys oli”10 years of 3D printing @ DB”, jossa otsikon mukaisesti kerrottiin Deutsche Bahnin kokemuksia 3D tulostuksen käytöstä viimeisen kymmenen vuoden ajalta. Deutsche Bahn on yksi maailman suurimmista rautatieyhtiöstä jolla on yli 300.000 työntekijää ja joka operoi päivittäin yli 40.000 junamatkaa.

Deutsche Bahn on yksi konkreettisimmista esimerkeistä siitä, miten lisäävä valmistus voidaan viedä systemaattisesti osaksi suuryrityksen hankintaprosessia.

Yritys on valmistanut yli 200.000 osaa viimeisen 10 vuoden aikana, hyödyntäen 12 eri 3D-tulostusmenetelmää yli tuhannessa käyttökohteessa. Laajentaakseen 3D-tulostuksen käyttöä junaliikenteessä DB oli vuonna 2016 mukana perustamassa Mobility Goes Additive -järjestöä jossa yli 150 yritystä tekee yhteistyötä lisäävän valmistuksen käyttöön liittyen. Alun perin pääosin raideliikenteeseen keskittynyt järjestö on sittemmin laajentunut useille eri toimialoille, lääketiede mukaan lukien.

Deutsche Bahnin havaitsema hyöty 3D-tulostuksesta on niin selvä, että yritys on tehnyt tulevaisuutta silmällä pitäen merkittävän linjauksen hankintaprosessiinsa. Uusien junien hankintaan liittyen on lisätty ehto, että 10 % hankittavien junien osista on oltava valmistettavissa 3D-tulostamalla. Jos tarjoaja ei tähän kykene, tippuu se jo alkumetreillä kilpailutuksesta pois. DB haluaa myös itse olla määrittelemässä mitkä osat tai osatyypit ovat 10 % joukossa.

Taustalla on luonnollisesti kustannukset. Kymmenen prosentin määrä tarkoittaisi vuosittain merkittävää kustannussäästöä, sillä Stefanien mukaan Deutsche Bahnin varaosien kustannukset ovat noin 1.8 miljardia euroa vuodessa. Tämän hetken kokemuksen perusteella yritys tietää että 10 % 3D-tulostusaste varaosille on saavutettavissa jo nykyiselläkin 3D-tulostusteknologialla ja osaamisella, puhumattakaan tulevaisuuden kehitysaskeleista.

Messujen teemana oli tällä kertaa teolliset käyttökohteet ja lisäävän valmistuksen kaupallinen potentiaali. Useilta osastoilta löytyi esimerkkejä 3D-tulostuksen käytöstä sarjavalmistuksessa niin muovi- kuin metalliosien valmistuksesta eri toimialoilla, aina kengistä kellonvalmistukseen.

Seuraavassa kuvassa Siemensin jauhepetitekniikalla tuottama esimerkki sarjatuotanto-osasta. Kyseessä on lähiliikenteen junavaunun käsienpesualtaan hanan suutin, joita mahtuu 200 kpl samaan tulostukseen. 3D-tulostuksella saavutetaan jopa 60 % kustannussäästö perinteiseen valmistukseen verrattuna, kun aiemmin useasta osasta muodostunut kokonaisuus on mahdollista valmistaa yhtenä osana.

Sarjavalmistustuotteiden lisäksi ja osittain myös niihin liittyen messuilla oli esillä eri valmistajien osastoilla sekä kaksoiskäyttötuotteita, niiden valmistukseen suunniteltuja laitteistoja sekä myös palveluntarjoajien mainoksia aiheeseen liittyen. Alla olevassa kuvassa vasemmalla VLM Robotics -yrityksen konttiin rakennettu WAAM -tulostusratkaisu ja CR3D yrityksen Field Rack -tulostin telakuljettimelle asennettuna.

Tyypillisimpiä kaksoiskäyttötuotteita ovat luonnollisesti erilaiset droonit, joita oli esillä useissa kokoluokissa eri materiaaleilla ja 3D-tulostusmenetelmillä valmistettuna. Myös suoraan aseisiin liittyvät osakokonaisuudet olivat esillä – yksi näkyvimmistä metallitulostukseen liittyvistä kaksoiskäyttötuotteista oli käsiaseiden äänenvaimentimet. Metallitulostuksen osalta esillä oli myös aseiden kahva- ja runkoelementtejä.

Teollisten sovellusten rinnalla Formnextissä nousi esiin myös lisäävän valmistuksen varjopuolia. Messuilla oli Europolin ja Interpolin asiantuntijoiden yhteisesitys otsikolla ”Fight against illicit firearms, awareness and needs of cooperation with private sector”. Esityksen sisällön voisi tiivistää lyhyesti: 3D-tulostetut aseet ovat todellisuutta ja vakavasti otettava uhka.

Esityksessä käytiin läpi viime vuosina Euroopassa havaittuja ja takavarikoituja 3D-tulostettuja aseita ja korostettiin sitä, miten helppoa aseiden valmistus nykyaikaisilla laitteilla on. Myös Suomi oli tilastoissa edustettuna muutaman vuoden takaisella 3D-tulostettujen aseiden takavarikolla.

Ensimmäiset 3D-tulostetut aseet vuonna 2013 olivat heikkolaatuisia, mutta viime vuosina niiden laatu on merkittävästi parantunut. Internetin pimeistä nurkista löytyy aseiden 3D-mallien lisäksi varaosapaketteja joiden perusteella rautakaupasta saa hankittua täydentävät osat ja rakennettua tulosteista toimivia aseita. Oletettavissa myös on, että 3D-tulostuslaitteiden parantuessa myös laittomien 3D-tulostettujen aseiden laatu paranee. Esittäjät painottivat vuoropuhelua teollisuuden kanssa mahdollisten ratkaisujen löytämiseksi. Yhtenä mahdollisuutena mietittiin aselainsäädännön muuttamista EU-maissa niin, että kiellettäisiin aseiden piirustukset (ja 3D-mallit). Viranomaisen mielestä tämä voisi rajoittaa mallien leviämistä ja antaisi viranomaisille enemmän mahdollisuuksia puuttua laittomaan toimintaan.

Terveysalan käyttökohteista esillä oli tyypillisiä käyttökohteita kuten hammashoidon käyttökohteet, implantit sekä erilaiset työkalut ja apuvälineet.

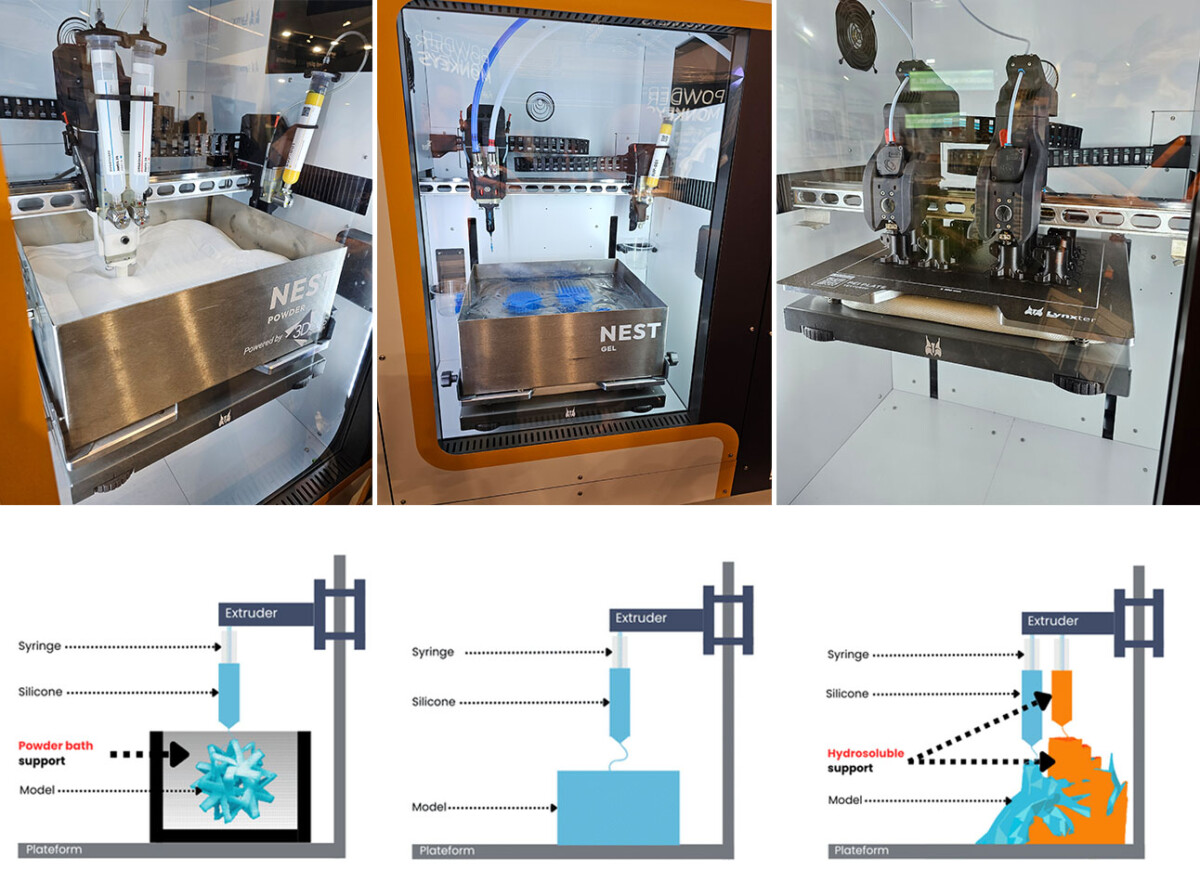

Lisäksi sekä teollisuuteen että terveysalaan liittyvä silikonin 3D-tulostus näyttäisi olevan hieman yleistymässä ja siihen soveltuvien laitteiden soveltuvia laitteita esitteli useampiakin laitevalmistaja.

Lynxter on ranskalainen teollisuuden ja lääketieteen tarpeisiin erikoistunut 3D-tulostinvalmistaja. Yritys on erikoistunut erityisesti elastomeerien (mm. silikoni, polyuretaani, epoksi) 3D-tulostukseen tarkoitettujen laitteiden valmistukseen mutta valikoimassa on myös tuplatulostuspäällä varustettu pursottava tulostin. Tuplatulostuspäällä luonnollisesti haetaan parempaa tuottavuutta, ja vastaavia laitteita on näkynyt vuosien varrella muillakin toimijoilla. Silikonien tulostukseen tarkoitettujen 3D-tulostuslaitteiden valmistajia on huomattavasti perusmallien valmistajia vähemmän ja vuonna 2016 perustettu Lynxter on yksi vanhemmista toimijoista tällä saralla.

Yrityksen S300X -sarjan tulostimet perustuvat 2-komponenttimateriaalien sekoittamiseen ja injektoimiseen ruiskumaisen tulostuspään avulla. Uutuutena oli kaksi erilaista NEST- moduulia, joissa tulostus tapahtuu tukiaineella täytetyssä altaassa. Kappale valmistuu tukiaineen sisälle mahdollistaen ohutseinäiset rakenteet hyvällä pinnanlaadulla. Toinen NEST -moduuleista käyttää tukiaineena geeliä ja toinen jauhetta, mutta yrityksen mukaan kumpikin materiaaleista on uudelleenkäytettävää ja vesiliukoista. Geeliversiossa voidaan lisäksi käyttää vesiliukoista tukirakennetta haastavien overhang -muotojen valmistukseen, niiltä osin kuin käytetty geeli ei toimi täysin kantavana tukimateriaalina käytetyllä tulostusmateriaalilla.

Lynxter aloitti vuonna 2025 strategisen yhteistyön 3Deus Dynamics -yrityksen kanssa jonka patentoimaan ”Dynamic Molding” -tekniikkaan jauhepohjainen ratkaisu perustuu.

3Deus Dynamics on erikoistunut silikonituotteiden valmistukseen lääketieteen tarpeisiin ja käyttää Lynxterin silikonitulostimia valmistaakseen sekä yleisiä että potilaskohtaisia anatomisia malleja lääketieteen tarpeisiin. Yrityksellä on tätä varten ISO13485 sertifioitu tuotantoyksikkö. Yrityksen valmistamien mallien läpi voidaan kierrättää nestettä siten, että testaus tapahtuu kehoa vastaavissa verenpaine- ja lämpötilaolosuhteissa.

S300X tulostimen hinta riippuu varustuksesta ja on noin 20.000 euroa filamenttikoneen osalta ja noin 40.000 euroa silikonitulostimelle. NEST -järjestelmä on lisämoduuli silikonitulostimeen joka täytyy hankkia erikseen.

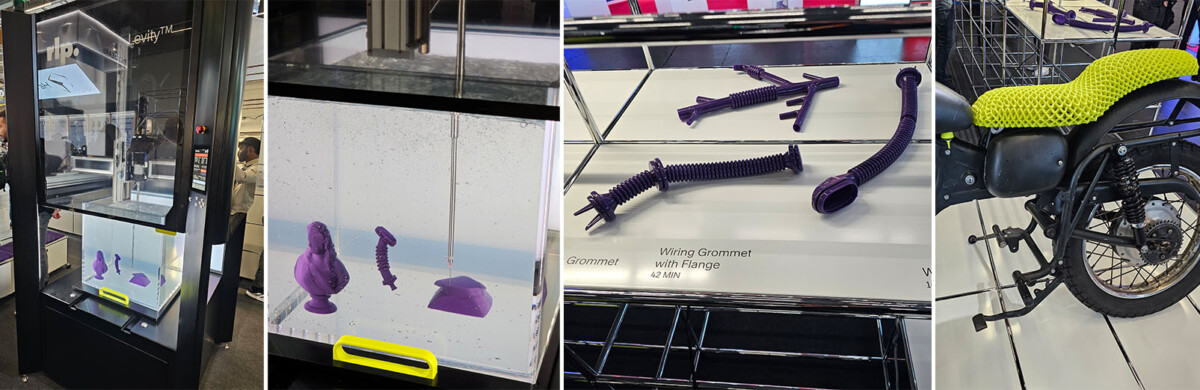

Silikonitulostuksen osalta yksi mielenkiintoisimmista teollisuuskäyttöön tähtäävistä uusista laitevalmistajista on RLP, eli Rapid Liquid Print. MIT:n spinoffina alkunsa saanut yrityksen laitteistossa kappale valmistuu geelialtaan sisälle ruiskuttamalla. Tukirakenteena toimiva geeli on uudelleenkäytettävä ja täytyy vaihtaa vasta siinä vaiheessa, kun se on likaantunut liikaa – mutta selkeimmät likakokkareet voi poistaa geelistä silmämääräisesti. Esittelijän mukaan geeli säilyy käyttökelpoisena kuukausia. Satunnaisen katsojan silmiin prosessi voi näyttää tieteiselokuvan tuotokselta. Viime vuonna esillä oli vain geeliallas ja esimerkkitulosteita, tänä vuonna yritys esitteli Levity™ -nimellä kulkevan tulostuslaitteisto, jonka tulostusalueen tilavuus on 500 x 500 x 500 mm, materiaalina ”100 % platinum-cured silicone (Shore 00-50 to 50A)”. Laitteisto on jo myynnissä noin 200.000 € hintaan.

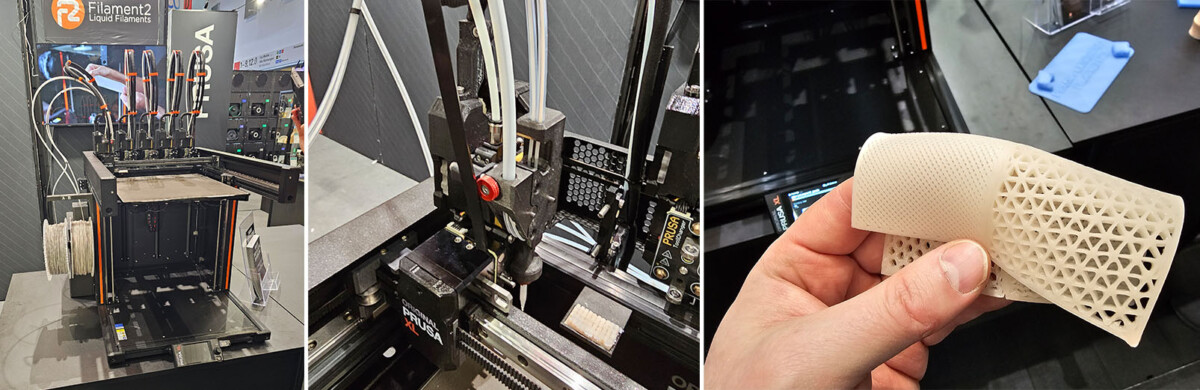

Ehkä kuitenkin mielenkiintoisin tulokas silikonitulostukseen oli kuluttajien hintatasoon sijoittuva innovaatio. Filament2 on kehittänyt yhdessä Prusan kanssa silikonitulostuspään, joka soveltuu Prusa XL tulostimeen yhtenä tulostuspäänä. Materiaali on 2-komponenttisilikonia, joka tuodaan tulostuspäähän ”filamenttien” avulla. Silikoni on putkilon/filamentin sisällä, poistetaan sieltä tulostuspäässä, sekoitetaan ja tulostetaan paikalleen. Yrityksen edustajan mukaan kyseessä on alkuvuodesta tarjolle tuleva, kohtuullisen halpa lisäosa jonka hinta on noin 1000 €. Tulostuspää voidaan lisätä olemassa olevaan Prusa XL tulostimeen lisäosana mikä laskee investointikustannuksia. Valitettavasti vielä ei ollut tiedossa minkä hintaista itse silikonifilamentti tulee olemaan, kun se saapuu markkinoille.

Monisuutinjärjestelmät pursotuslaitteisiin

Prusa esitteli Core One tulostimille INDX järjestelmää joka mahdollistaa 8 eri suuttimen käytön samassa tulostusajossa. Järjestelmä vaihtaa tulostuskelkassa sekä suuttimen että materiaalin, joka mahdollistaa multimateriaalitulostuksen. Prusan mukaan järjestelmän etuja on mm. materiaalihukan väheneminen, sillä yksittäistä suutinta ei tarvitse tyhjentää kesken tulostusajon materiaalin vaihtamiseksi. Tällä on vaikutusta myös tulostusnopeuteen ja yritys olettaa suuttimen vaihdon nopeutuvan tulevaisuudessa 30-50 % ohjelmistopäivityksien kautta, kun järjestelmän käytöstä ja toiminnasta on saatu enemmän kokemusta.

Viidessä vuodessa maailman suurimpien 3D-tulostusvalmistajiin joukkoon noussut Bambu Lab esitteli messuilla Vortek -järjestelmällä varustettua H2C tulostinta. H2C -tulostimessa on kaksi tulostussuutinta, joista toinen on vaihdettavissa Vortek -vaihtajan avulla kesken tulostusprosessin. Suuttimen vaihtoa nopeuttaa induktiolämmitys, materiaali puolestaan syötetään AMS -järjestelmästä. Tämä mahdollistaa 7 eri suuttimen käyttämisen tulostuksen aikana. Vaihdettaviin suuttimiin voidaan määritellä niissä käytettävän filamentin tiedot, kuten esimerkiksi lämpötila. Järjestelmä vähentää materiaalivaihdossa kuluvaa hukkaa erityisesti silloin, kun käytetty materiaali/värimäärä on korkeintaan yhtä suuri kuin suuttimien lukumäärä, jolloin niitä ei tarvitse välillä puhdistaa.

Viimeisenä nostona tähän artikkeliin on Fibre Seek, joka markkinoi kehittämäänsä 3D-tulostinta ”ensimmäisenä kuluttajatason jatkuvan kuidun 3D-tulostimena”. Kyseessä on kickstarter projektilla rahoitettu laite (linkki), joka onnistui keräämään yli 4.6 miljoonaa dollaria rahoitusta, kun maksimitavoitteena oli kerätä 4,5 miljoonaa dollaria 1.1.2026 mennessä.

Messuilla oli esillä yrityksen FibreSeeker 3 -tulostin, joka käyttää patentoitua CFC (Continuous Fibre Coextrusion) -tekniikkaa pitkän kuidun lisäämiseen tulostusprosessissa. Laitteessa on kaksi tulostuspäätä: toinen perusmateriaalille ja toinen kuidun lisäykseen. Kuitu lisätään toisessa tulostuspäässä kuuman muovin sekaan jonka jälkeen se tulostetaan haluttuun kohtaan. Fibre Seek -yrityksen perustajat ovat lähtöisin Anisoprintiltä, joka on yksi pitkän kuidun 3D-tulostusta kehittämässä ollut laitevalmistaja.

Koska kappaleeseen pursotetaan tulostusmateriaaliin jo sekoitettu kuitu, laite eroaa aiemmin markkinoilla olleista järjestelmistä (esim. Markforged), joissa toisella suuttimella syötetään pelkkä kuitu tulostetun kerroksen päälle. Valmistajan mukaan CFC -tekniikka mahdollistaa paremman tarttuvuuden, koska kuitu on jo sekoittunut tulostettavaan materiaaliin ennen sen sijoittamista tulostuskerrokselle. Valmistaja mainostaa jopa 900 MPa lujuutta tulostetuille osille.

Kickstarterille tyypilliseen tapaan ensimmäiseksi projektiin sijoittaneet saavat parempia tarjouksia, ja myöhemmin mukaan tuleville hinta nousee. Kickstarter -projektiin voi tälläkin hetkellä vielä liittyä mukaan, tätä artikkelia kirjoittaessa hinta oli 2899 dollaria, joka on yrityksen mukaan 42 % halvempi kuin normaali myyntihinta. Ottaen huomioon laitteen luvatut speksit (mm. pitkän kuidun lisäys, tulostusalue 300x300x245 mm, 65 °C asteeseen lämmitetty tulostuskammio) on kyseessä kohtalaisen edullinen laite. Messuosastolla oli esillä useita tulostimia, joten laite on ilmeisesti jo valmis ja tuotannossa. Yrityksen mukaan toimitukset alkavat helmikuussa 2026.

Laitteessa käytettävän pitkän kuidun hinnaksi kerrotaan 49 dollaria per 500 metriä, ja laitteen luvataan tukevan perusmateriaalin osalta myös markkinoilta löytyviä PLA ja PETG materiaaleja. Mainostettujen materiaaliominaisuuksien saavuttamiseksi yritys suosittelee kuitenkin käyttämään heidän materiaalejaan, mutta hintoja ei ole vielä näkyvissä.

Formnext 2025 -tilannekatsauksen seuraavassa osassa perehdytään metallin jauhepetitulostukseen, johon liittyen messuilla oli nähtävillä runsaasti esimerkkejä teollisesta sarjatuotannosta. Myöhemmissä osissa puolestaan perehdytään suuren kokoluokan robottitulostukseen niin muovin kuin metallinkin osalta sekä esillä olleisiin rakennusalan ja arkkitehtuurin käyttökohteisiin.

Kirjoittaja

Antti Alonen, TKI-asiantuntija, Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.

Lähteet:

Formnext 2025 -tapahtuma