Savonia-artikkeli Pro: Konepajojen tuotantokoneista kerättävän tiedon hyödyntämistavat

Savonia-artikkeli Pro on kokoelma monialaisen Savonian asiantuntemusta eri aiheista.

This work is licensed under CC BY-SA 4.0

Yksi koneistavan yrityksen tuotantoympäristöjen keskeisistä tiedon lähteistä ovat tuotantokoneet, joista suoraan kerätyn tiedon (ns. ”konetieto”) hyödyntämistä käsittelemme tässä artikkelissa. Konetiedon ja muun tuotantotiedon tehokkaalla hyödyntämisellä yritykset voivat saavuttaa tuntuvaa kilpailuetua mm. tehokkaampien prosessien, pienemmän hukan ja paremman kannattavuuden muodossa.

Savonian ja LUT-yliopiston TUOVA-hankkeessa kehitämme yhdessä yhteistyöyritysten kanssa keinoja kerätä ja hyödyntää tietoa valmistavan teollisuuden (erit. metalliteollisuuden) tuotantoympäristöistä. Hankkeen päätavoitteena on osaamisen ja ymmärryksen jakaminen siitä, miten tuotantodataa voidaan hyödyntää yritysten johtamisessa ja kehittämisessä. Muissa TUOVA-hankkeen tähän astisissa artikkeleissa olemme käsitelleet mm. tietojohtamisen perusteita sekä tuotantotiedon keräämisen menetelmiä (TUOVA 2025).

Tuotantokoneista kerättävän tiedon hyödyntämiseen olemme havainneet neljä pääasiallista tapaa:

1. Tuotannon tilan seuranta ja ohjaaminen (ns. ”operatiivinen johtaminen”)

2. Toteumien jälkilaskenta

3. Tuotelaadun varmistaminen

4. Ennakoiva huolto

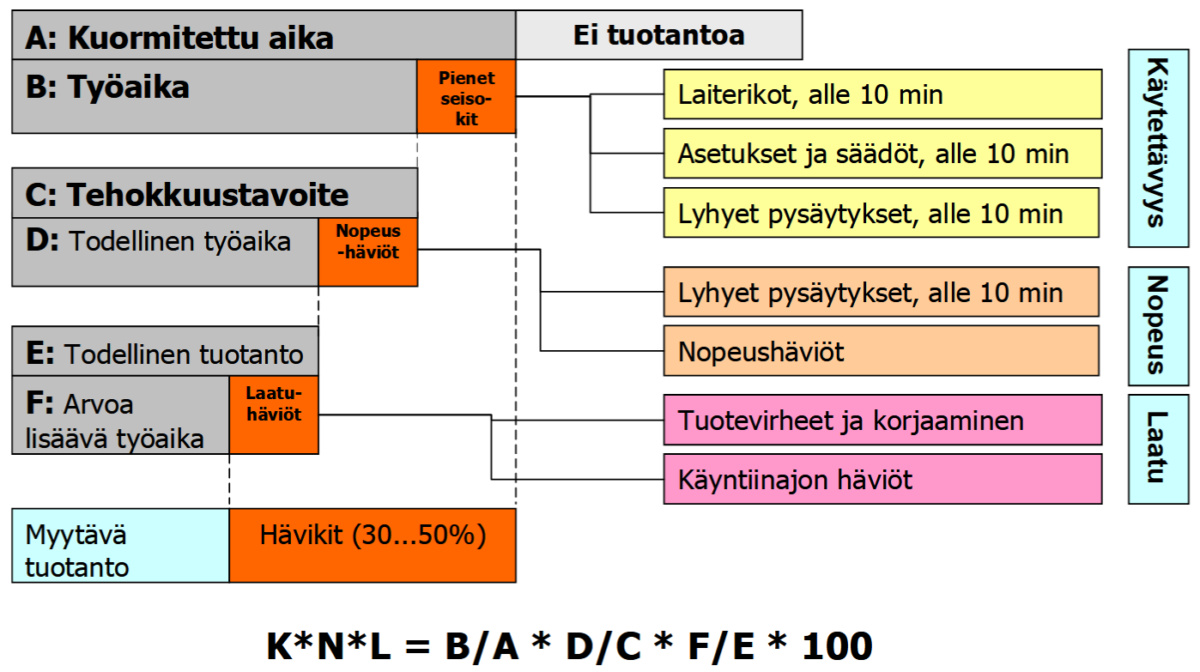

Yleistäen voidaan sanoa, että tuotantoympäristöistä tietoa kerätään pääosin toiminnan ja tuottavuuden seuraamiseksi ja kehittämiseksi ja tätä kautta myös yrityksen kannattavuuden parantamiseksi. Tavoitteena on arvoa lisäävän työn maksimointi, mikä tarkoittaa koneistavassa yrityksessä usein käytännössä kokonaistehokkuuden (OEE) kehittämistä eli koneiden tehokkaan työstöajan maksimointia ja laatuvirheiden minimointia (Rajala 2024).

Tuotannon seurantajärjestelmät ja kokonaistehokkuus

Yksi yrityksissä melko yleisesti käytössä oleva konetiedon hyödyntämisen tapa on tarjota reaaliaikainen tuotannon tilannekuva operatiivisen johtamisen tueksi. Operatiivinen johtaminen tarkoittaa tässä yrityksen tuotantoympäristön päivittäisen toiminnan suunnittelua, ohjausta ja valvontaa. Tuotantokoneiden seuranta mahdollistaa visuaaliset näkymät tuotannon sen hetkiseen tilaan. Tuotannon tilan reaaliaikainen seuraaminen mahdollistaa nopeamman puuttumisen ongelmiin ja aikataulujen jätättämiin.

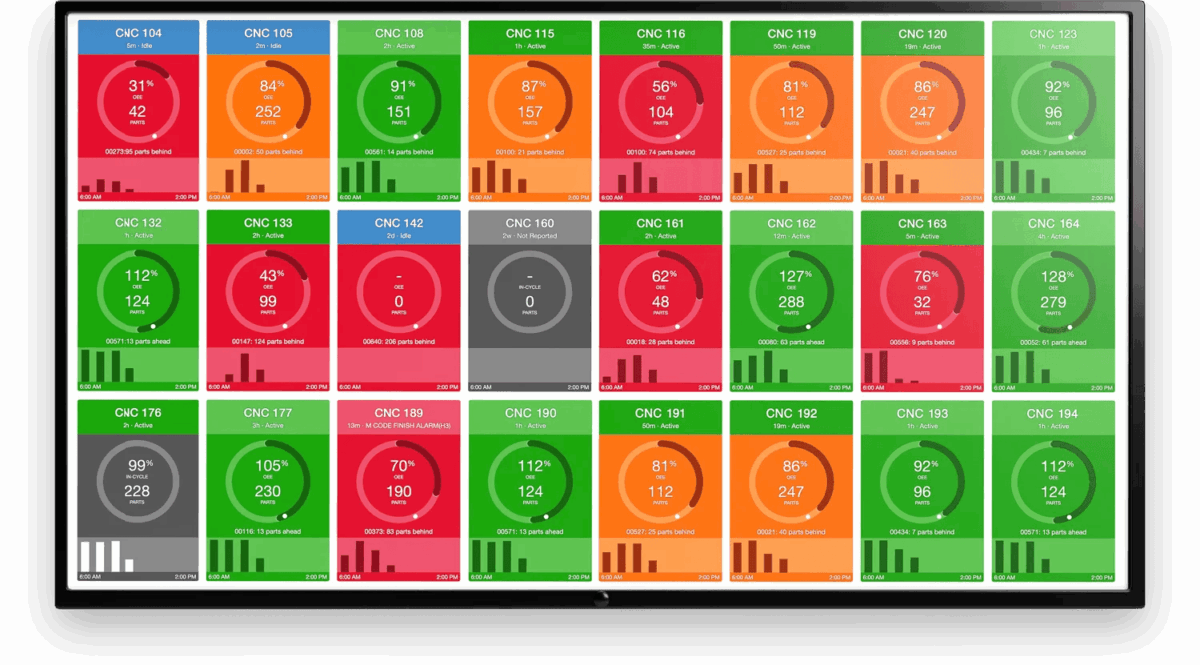

Yksinkertaisimmillaan koneen sen hetkisen tilan saa konedatan avulla selville esim. seuraamalla virrankulutusta tai tärinää anturoinnin avulla. Tämä tieto kertoo lähinnä, milloin kone on käytössä ja milloin ei ja mahdollistaa mm. käyttöasteen laskemisen (Rajala 2024). Kehittyneemmissä järjestelmissä (kuva 1) tuotantokoneen rajapinnasta luettu tieto saadaan yhdistettyä suoraan käynnissä olevan työn kanssa ja seurattua töiden valmistumista jopa kappaletasolla.

Valmistavassa teollisuudessa laajalti käytössä oleva mittari ja keskeinen osa useimpia tuotannon seurantajärjestelmiä on aiemmin mainittu kokonaistehokkuus (OEE), jonka tarkkaan määrittämiseen tarvitaan tietoa lisäksi mm. suunnitelluista tuotantoajoista, suunnitelluista huoltoajoista, tavoitelluista kappaleajoista, käytetyistä käyntinopeuksista, tiedot seisokeista, hyväksytyistä kappalemääristä ja hylätyistä kappalemääristä (Immerman 2025, Rajala 2024). Osa näistä tiedoista ei ole sellaisinaan johdettavissa suoraan koneista saatavasta datasta, mistä syystä tilannekuvajärjestelmiin on usein liitetty manuaalisten kirjausten mahdollisuus tai integroitu järjestelmät suoraan yrityksen toiminnanohjausjärjestelmään (ERP) tai tuotannonohjausjärjestelmään (MES).

Kokonaistehokkuuden kehittämisen kannalta on keskeistä ymmärtää ja kehittää tuotantoympäristön prosesseja kokonaisvaltaisesti. Koneiden tarpeettomat seisahdukset, laatuvirheet ja muut häviöt voivat johtua monista tekijöistä, kuten materiaalien puutteesta, huonosta tuotannonsuunnittelusta, asetustyön epäoptimaalisista toimintatavoista, ennakoitavissa olevista välinerikoista, venähtäneistä kahvitauoista tai monista muista asioista. On tärkeää huomioida, että tiedon kerääminen koneiden käytöstä ja laatuvirheistä voi antaa hyödyllistä tietoa tietojohtamisen pohjaksi, mutta tietoa pitää myös osata käyttää toiminnan kehittämiseen.

Konetiedon hyödyntäminen tuotannon valmistuttua

Uuden tuotteen hintaa määritettäessä yhtenä hintaan vaikuttavana tekijänä tarvitaan arvio valmistuksen eri vaiheista ja niihin menevästä ajasta – monissa yrityksissä tämä on käytännössä kokemukseen perustuva valistunut arvaus. Todelliset asetustyöhön ja eri työstövaiheisiin kuluvat ajat kustannuksineen saadaan selville vasta, kun tuotetta valmistetaan. Jos työ vie huomattavasti enemmän resursseja kuin tarjoukseen on laskettu, yritys tekee tappiota tuotetta valmistaessaan. Samoin kaikki käyttämättä jäänyt kapasiteetti tuotannossa on hukkaa yrityksen kannalta.

Toteumien jälkilaskenta pitää sisällään kaiken tuotannon toteumatietojen hyödyntämisen jälkikäteen toiminnan arvioinnissa ja kehittämisessä. Tuotantotiedoista puhuttaessa on tärkeää kerätä mahdollisimman luotettavaa tietoa mm. tehdyistä työvaiheista, niissä tuotetuista kappalemääristä susikappaleineen ja havaituista ongelmista. Tällaisen tiedon keräämiseen on kaksi päätapaa: manuaaliset kirjaukset sekä koneista automaattisesti kerätyt käyttötiedot. Erityisesti manuaalisiin kirjauksiin liittyy monia mahdollisesti kertyvän datan laatua heikentäviä riskejä (Lauzier 2025).

Kun on tiedossa todelliset valmistukseen kuluneet ajat ja kustannukset, näitä tietoja voidaan hyödyntää jatkossa saman tai vastaavien tuotteiden hinnoittelussa ja tuotannon suunnittelussa. Myös kappaleiden työstöaikojen optimointi voi kannattaa, varsinkin jos yritys tuottaa samaa tuotetta suuria eriä. Parhaimmillaan toimintaa parannetaan jatkuvasti hyödyntäen aiemmista töistä kerättyä tietoa esim. Lean tai Six Sigma menetelmien avulla (Vierikko 2025). Tuotannosta saatava tieto voi näin vaikuttaa suoraan yrityksen tuotannon tehokkuuteen ja kannattavuuteen.

Laadunvarmistus ja ennakoiva huolto

Yksi tuotannon kokonaistehokkuuden osista on laaduntuottokyky, joka tarkoittaa hyväksyttyjen kappaleiden osuutta kaikista tehdyistä kappaleista. Virheellisiä kappaleita aiheutuu konepajaympäristöissä erityisesti työkalujen kulumisista ja rikkoutumisista. Keinoja tuotelaadun kehittämiseen ovat mm. tilastollinen prosessinhallinta (SPC) ja fiksu menetelmäsuunnittelu (Tran, Nadi, Nguyen 2021). Tilastollisen prosessinhallinnan avulla voidaan mm. seurata mittaustulosten kehittymistä ja tehdä tarvittaessa muutoksia koneen ajoparametreihin joko manuaalisesti tai automatisoidusti.

Akateemista tutkimusta on jonkin verran olemassa mm. teräpalojen kuluman seuraamisesta anturoinnin avulla, mutta kaupalliset ratkaisut ovat vielä harvassa (Nath 2020). Konetiedon avulla on periaatteessa mahdollista seurata työkalujen kulumaa ja ehkäistä laatuvirheitä ajoittamalla mm. teräpalojen vaihdot oikein. Käytännössä yrityksissä kuitenkin nykyisin kulumaa seurataan mm. käyttölaskureiden avulla ja vaihdot ajoitetaan kokemusperäisesti.

Konetietoa on mahdollista käyttää myös muuhun koneiden kunnon seurantaan. Tässä keskeisenä tavoitteena on yleensä ennakoida huollon tarvetta ja välttää näin turhia tuotannon seisahduksia. Koneiden eri komponenteista voidaan mitata mm. tärinää, lämpötilaa, ääntä, virrankulutusta, voimia, pyörimisnopeuksia ja magneettikentän muutoksia. Koneoppimisen avulla voidaan tunnistaa poikkeamia, jotka voivat kieliä huollon tarpeesta. (Wen, Rahman, Xu, Tseng 2022)

Konetieto alihyödynnettyä yrityksissä

Kenttätyössä saatujen havaintojen perusteella koneistavista yrityksistä vain harva on kerännyt ja hyödyntänyt tietoa suoraan tuotantokoneista. Osassa yrityksistä on tehty lähinnä kokeiluja konetiedon keruusta, ja konetietoa aktiivisesti hyödyntävät yritykset ovat harvassa. Tuotantokoneilla tehtävästä työstä kerätään tietoa lähinnä työntekijöiden manuaalisilla kirjauksilla ja tämän keruutavan toimivuudessa on paljon yrityskohtaista vaihtelua.

Sinänsä yrityksillä olisi kiinnostusta kerätä ja hyödyntää dataa suoraan tuotantokoneista, mutta panostuksista saatavat hyödyt voidaan kokea kyseenalaisiksi, yritysten tiedolla johtamisen osaaminen voi olla matala eikä yrityksistä löydy riittävästi resursseja panostaa konedatan keruun ja analysoinnin järjestelmiin.

Hyvin toteutetulla tuotantoympäristötiedon keruulla ja hyödyntämisellä voidaan saavuttaa merkittävää kilpailuetua. Kerätyn tiedon avulla voidaan löytää epäkohtia ja kehittämiskohteita, joihin voidaan puuttua erilaisin keinoin, ja näin välillisesti parantaa mm. tuotannon laatua, kokonaistehokkuutta ja kannattavuutta. Tuotantokoneiden käytöstä kerättävä tieto on tärkeä osa jatkuvaa seurantaa ja toiminnan kehittämistä, mutta pelkästään se ei riitä antamaan kattavaa kuvaa tuotantoympäristöstä ja siellä tapahtuvista asioista. Tulokselliseen kehittämiseen tarvitaan eri lähteistä saatavien tietojen yhdistämistä, prosessien tuntemusta sekä tiedolla johtamisen taitoja.

Artikkeli on kirjoitettu Savonia-ammattikorkeakoulun ja LUT-yliopiston TUOVA-hankkeessa, joka toteutetaan EU:n osarahoituksella. Rahoittajana toimii Etelä-Savon ELY-keskus.

Kirjoittajat:

Jesse Honkanen, TKI-asiantuntija, Savonia-ammattikorkeakoulu

Jari Lipponen, TKI-asiantuntija, Savonia-ammattikorkeakoulu

Timo Lassila, TKI-asiantuntija, Savonia-ammattikorkeakoulu

Lähteet:

Fogg, E. 2025. The Benefits of Shop Floor Data Capture (And How to Automate It). MachineMetrics blog. https://www.machinemetrics.com/blog/shop-floor-data-capture. Viitattu 26.11.2025

Immerman, G. 2025. Overall Equipment Effectiveness: A Comprehensive Guide. MachineMetrics blog. https://www.machinemetrics.com/blog/overall-equipment-effectiveness. Viitattu 26.11.2025

Lauzier, J. 2025. Manual Data Collection: Manufacturing’s Biggest Problem. MachineMetrics blog. https://www.machinemetrics.com/blog/manual-data-collection. Viitattu 26.11.2025

Nath, C. 2020. Integrated Tool Condition Monitoring Systems and Their Applications: A Comprehensive Review. Procedia Manufacturing 2020 (48), 852-863. https://doi.org/10.1016/j.promfg.2020.05.123. Viitattu 26.11.2025

Rajala, V. 2024. Tuotantotehokkuuden seurantajärjestelmän kehittäminen ja implementointi. Opinnäytetyö. Biotuotetekniikan tutkinto-ohjelma. Tampereen ammattikorkeakoulu. https://urn.fi/URN:NBN:fi:amk-2024052415665. Viitattu 26.11.2025

Tran, PH., Nadi, AA., Nguyen, TH., Tran, KT., Tran, KP. 2021. Application of Machine Learning in Statistical Process Control Charts: a survey and perspective. Control Charts and Machine Learning for Anomaly Detection in Manufacturing, Springer Series in Reliability Engineering 2021, 7-42.

TUOVA. 2025. Tuotantodatan hyödyntäminen valmistavan teollisuuden kehittämisessä ja johtamisessa -hanke. Verkkosivusto. https://tuova.fi/. Viitattu 26.11.2025

Vierikko, T. 2025. Lean vs. Lean Six Sigma – Mitä eroa niillä oikeasti on. Excellence Finland. 18.03.2025. https://www.excellencefinland.fi/lean-vs-lean-six-sigma-mita-eroa-niilla-oikeasti-on/. Viitattu 26.11.2025

Wen, Y., Rahman, MF., Xu, H., & Tseng, TLB. 2022. Recent advances and trends of predictive maintenance from data-driven machine prognostics perspective. Measurement 187, 110276. https://doi.org/10.1016/j.measurement.2021.110276. Viitattu 26.11.2025

Kuvat:

Kuvituskuva: Adobe Stock.

Kuva 1: MachimeMetrics. The Current Shift Dashboard: At-a-Glance Shop Floor Performance. https://www.machinemetrics.com/blog/current-shift-dashboard. Viitattu 26.11.2025

Kuva 2: Villanen, H. 2013. Tuotantokoneiden kokonaistehokkuus OEE (Overall Equipment Efficiency). Prosessitaito. https://www.prosessitaito.fi/Tuotantokoneiden_kokonaistehokkuus_OEE.pdf. Viitattu 26.11.2025