Savonia-artikkeli Pro: Matka kohti tehokkaampaa tuotantoa alkaa datasta – kerää, analysoi, kehitä

Savonia-artikkeli Pro on kokoelma monialaisen Savonian asiantuntemusta eri aiheista.

This work is licensed under CC BY-SA 4.0

Valmistavan teollisuuden yrityksissä tuotantoprosessien ymmärtäminen ja kehittäminen kulkee käsi kädessä kilpailukyvyn kanssa. Prosessien hukkaa voidaan tarkastella TIMWOODS-menetelmän avulla, joka auttaa tunnistamaan kuljetuksen, varaston, liikkeen, odotuksen, ylituotannon, yliprosessoinnin, virheet ja osaamisen alikäytön. Jokainen näistä hukan tekijöistä vaikuttaa tehokkuuteen ja kustannuksiin, ja niiden hallinta on keskeistä toiminnan kehittämisessä (What is TIMWOODS? 8 Waste of Lean and How to Reduce Them, 2025).

Ensimmäinen askel kohti merkityksellistä kehitystä on tuotantodatan kerääminen, sillä riittävä ja laadukas data mahdollistaa ennakoivien mallien rakentamisen, prosessien optimoinnin ja päätöksenteon tukemisen. Näin yritys voi vähentää hukkaa, parantaa tuottavuutta ja vahvistaa kilpailukykyään.

Eri tapoja kerätä tuotantodataa

Helppo ja nopeasti saavutettava tuotantodatan keruumenetelmä on valjastaa työntekijät raportoimaan tuotannon tapahtumia erilaisiin järjestelmiin. Tätä voi toteuttaa eri tasoilla, joista matalin taso on tehdä tarkkaa ja yksityiskohtaista kirjaamista toiminnanohjausjärjestelmään. Korkeammalla tasolla työntekijät voivat kirjata erillisen laitteen (tabletti, tietokone) avulla poikkeamia, prosessien toteumatietoja ja vikatilanteita.

Idean tasolla tämä voi vaikuttaa toimivalta ratkaisulta, mutta miten tämä toteutuu käytännössä kiireen keskellä niin että työntekijöillä löytyy myös motivaatiota kirjaamisiin? Manuaalinen kirjaaminen edellyttää työntekijältä motivaatiota, huomiota ja aikaa. Tällöin tuotantoprosessin kehittämiseen oleellista tietoa voi jäädä saamatta, jolloin osa tuotantoprosessin kehittämiseen tarpeellista tiedoista jää piiloon.

Valmistavassa teollisuudessa tuotantokoneet ovat keskeisessä roolissa valmistusprosessia. Paras ja tarkin tieto prosessin tilasta ja sujuvuudesta saadaan suoraan näiltä koneilta. Siksi kannattaa hyödyntää koneita datan tuottamiseen ihmisten sijasta (Zhang, 2024).

Nykyaikaiset yrityksen tuotantoverkkoon liitetyt tuotantokoneet mahdollistavat tuotantodatan keräämisen rajapintojen avulla tuotantoprosessien kehitystä varten. Tietoverkkoon liitetyistä tuotantokoneista voidaan kerätä tietoa kootusti yhteiselle data-alustalle.

Yhdistely ja konteksti tekevät datasta arvokasta

Tuotantodata kertoo jotain siitä mitä lattiatasolla tapahtuu, mutta datan ymmärtämistä varten tarvitaan konteksti. Yrityksissä toiminnanohjausjärjestelmä sisältää toimintaan oleelliset tiedot. Kontekstin luontiin tarvittavia tietoja ovat muuan muassa tuotantosuunnitelma ja suunniteltu käytössä oleva tuotantokapasiteetti. Nämä tiedot antavat kontekstin, johon toteutuneen tuotannon dataa voidaan verrata. Kun konteksti on luotu, tuotantodatan tuoma lisäarvo kasvaa huomattavasti. Tämä on edellytys jatkuvan kehittämisen ja tieto-ohjatun päätöksenteon perustan rakentamiselle.

Data ei ole vain numeroita ja tekstiä, vaan se on tuotannon tarina

Yrityksen lattiatason toiminnasta kerätty data muodostuu havainnoista ajan suhteen. Havainto tuotantodatan näkökulmasta on yksittäinen datapiste, joka voi pitää sisällään useita erilaisia muuttujia. Datapisteiden muutoksista ajan suhteen, eli aikasarjoista, voi päätellä tapahtumia ja toistuvia ilmiöitä. Kun yksittäisten datapisteiden muutoksia tarkastelee ajallisesti, voi muodostaa kokonaiskuvan toistuvista ilmiöistä sekä tapahtumista.

Toiminnanohjausjärjestelmä kertoo tuotantovaiheiden vaiheaikoja, mutta ei paljasta koneiden todellista käyttöastetta. Jotta ymmärretään, mistä vaiheaika koostuu, on mentävä pintaa syvemmälle. Koneaika on yksi keskeinen tekijä vaiheen taustalla, ja sen tarkka seuranta antaa realistisemman kuvan tuotannon tehokkuudesta. Yhdessä toiminnanohjausjärjestelmä ja tuotantodata muodostavat kokonaiskuvan, jota voi kutsua reaaliaikaiseksi tuotannon tilannekuvaksi.

Mistä tuotantodata tulee ja miten rajapinnat rakentavat tiedon virran

Laveasti tulkittuna ”tuotantokoneen rajapinnan” voi mieltää tarkoittavan ohjelmointirajapintojen (API) lisäksi tiedonsiirtokanavaa, kuten verkkolevyä. Rajapinnalta saatava data on peräisin tuotantokoneen sisäisistä järjestelmistä (muuan muassa ohjausjärjestelmä, sisäiset anturit).

Modernimmat tuotantokoneet mahdollistavat usein datan kirjoittamisen verkkolevyllä sijaitsevaan lokitiedostoon NC-ohjelmassa määritetyllä tavalla. Tämä voi olla työstettävän kappaleen mittatietoja tai muuta tuotantokoneen prosessin aikana seurattavaa toimintaa. Yksi tapa kerätä konedataa jatkokäsittelyä varten on kirjoittaa ja lukea tietoa verkkolevyn kautta.

Ohjelmointirajapinta mahdollistaa datan lukemisen tuotantokoneen sisäisestä ohjausjärjestelmästä ja siihen liittyvistä antureista, sekä toimilaitteista. Näin saadaan yksityiskohtaisempi kuva koneen toiminnasta verrattuna verkkolevyn mahdollisuuksiin.

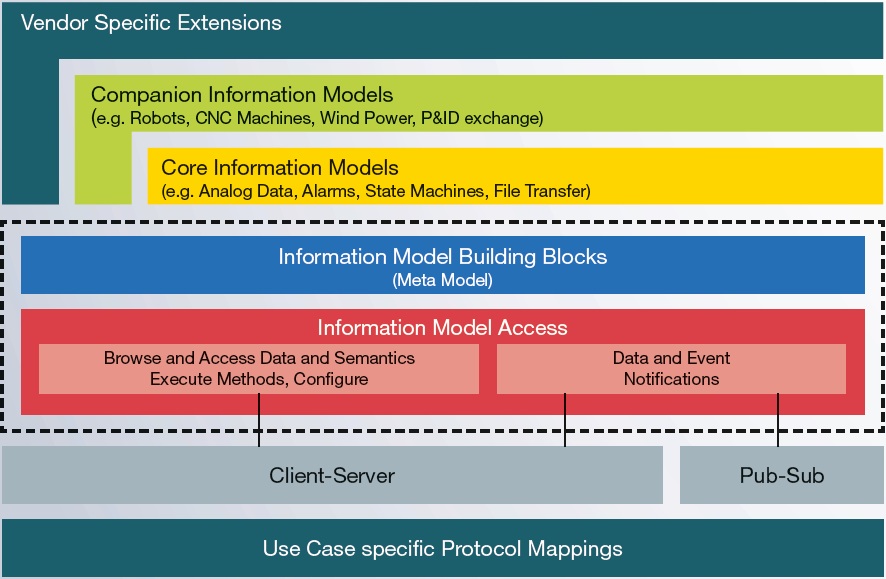

Sekä MTConnect että OPC-UA ovat yleisiä rajapintoja tuotantokoneiden datan keräämiseen ja integrointiin. Ne mahdollistavat koneen sisäisten tietolähteiden hyödyntämisen tarkan ja kontekstuaalisen datan keräykseen. Vanhemmilla tuotantokoneilla ei välttämättä ole lainkaan valmistajan tarjoamaa rajapintaa tai tarvittavaa dokumentaatiota ei ole saatavilla. Tällöin anturointi tarjoaa vaihtoehdon datan keräämiseen. Anturoinnilla voidaan mitata ulkoisia suureita, kuten koneen ottovirtaa, jolloin saadaan karkea tieto koneen päällä olosta ja kuormituksesta. Vaikka anturointi ei hyödynnä koneen sisäisiä tietolähteitä, se mahdollistaa perusseurannan ja tuotannon tilan arvioinnin myös vanhemmissa laitteissa.

MTConnect on avoin standardi, joka tarjoaa yhtenäisen tavan kerätä ja jakaa tuotantokoneiden dataa. Se perustuu XML-pohjaiseen rakenteeseen ja määrittelee selkeän sanaston, mikä helpottaa eri laitteiden yhteistoimivuutta ilman valmistajakohtaisia formaatteja. MTConnect soveltuu erityisesti valmistavan teollisuuden tarpeisiin, joissa halutaan standardoitu ja kontekstuaalinen näkymä tuotantoprosessiin. (MTConnect standardizes factory device data, 2025)

OPC-UA on teollisuusautomaation rajapinta, joka mahdollistaa turvallisen ja joustavan datan vaihdon eri järjestelmien välillä. Se tukee monipuolisia tietotyyppejä ja sisältää sisäänrakennetut tietoturvamekanismit. OPC-UA on laajasti käytetty ratkaisu, joka soveltuu monenlaisiin teollisiin sovelluksiin, kuten kunnonvalvontaan ja tuotannonohjaukseen. (Unified Architecture, 2025)

Yhteenveto

Tuotantodatan kerääminen, yhdistäminen ja kontekstin luonti muodostavat perustan valmistavan teollisuuden prosessien kehittämiselle. Dataa voidaan kerätä esimerkiksi järjestelmissä ja koneissa olevien erilaisten rajapintojen kautta. Kontekstin esimerkiksi toteumadatalle muodostaa sen yhdistäminen suunniteltuun toimintaan. Suunnitelmaa ja toteumaa vertaamalla voidaan tuoda näkyväksi eri prosessien ongelmakohtia, joka puolestaan mahdollistaa tuloksellisen toiminnan kehittämisen. Data ei ole vain teknistä informaatiota, vaan se on avain kilpailukyvyn parantamiseen.

Artikkeli on kirjoitettu TUOVA-hankkeessa, joka on saanut rahoitusta rakennerahastosta, ja jonka rahoittajana toimii Etelä-Savon ELY-keskus.

Kirjoittanut:

Timo Lassila TKI-asiantuntija Savonia-ammattikorkeakoulu

Jari Lipponen TKI-asiantuntija Savonia-ammattikorkeakoulu

Jesse Honkanen TKI-asiantuntija Savonia-ammattikorkeakoulu

Lähteet:

MTConnect standardizes factory device data. MTConnect. Verkkosivusto. https://www.mtconnect.org/. Viitattu 4. 12 2025

Unified Architecture. OPC Foundation. Verkkosivusto. https://opcfoundation.org/about/opc-technologies/opc-ua/. Viitattu 4.12 2025

What is TIMWOODS? 8 Waste of Lean and How to Reduce Them. Six Sigma. Verkkosivu. https://www.6sigma.us/lean-waste/timwoods-8-waste-of-lean/. Viitattu 3.12 2025.

Zhang, J. 2024. Application of CNC Technology in Automated Machinery Manufacturing. Highlights in Science, Engineering and Technology Vol. 126 , 151-154. https://doi.org/10.54097/3bptq021. Viitattu 2.12.2025