Savonia-artikkeli Pro: Tuotannon automaatioratkaisujen simulointi

Savonia-artikkeli Pro on kokoelma monialaisen Savonian asiantuntemusta eri aiheista.

This work is licensed under CC BY-SA 4.0

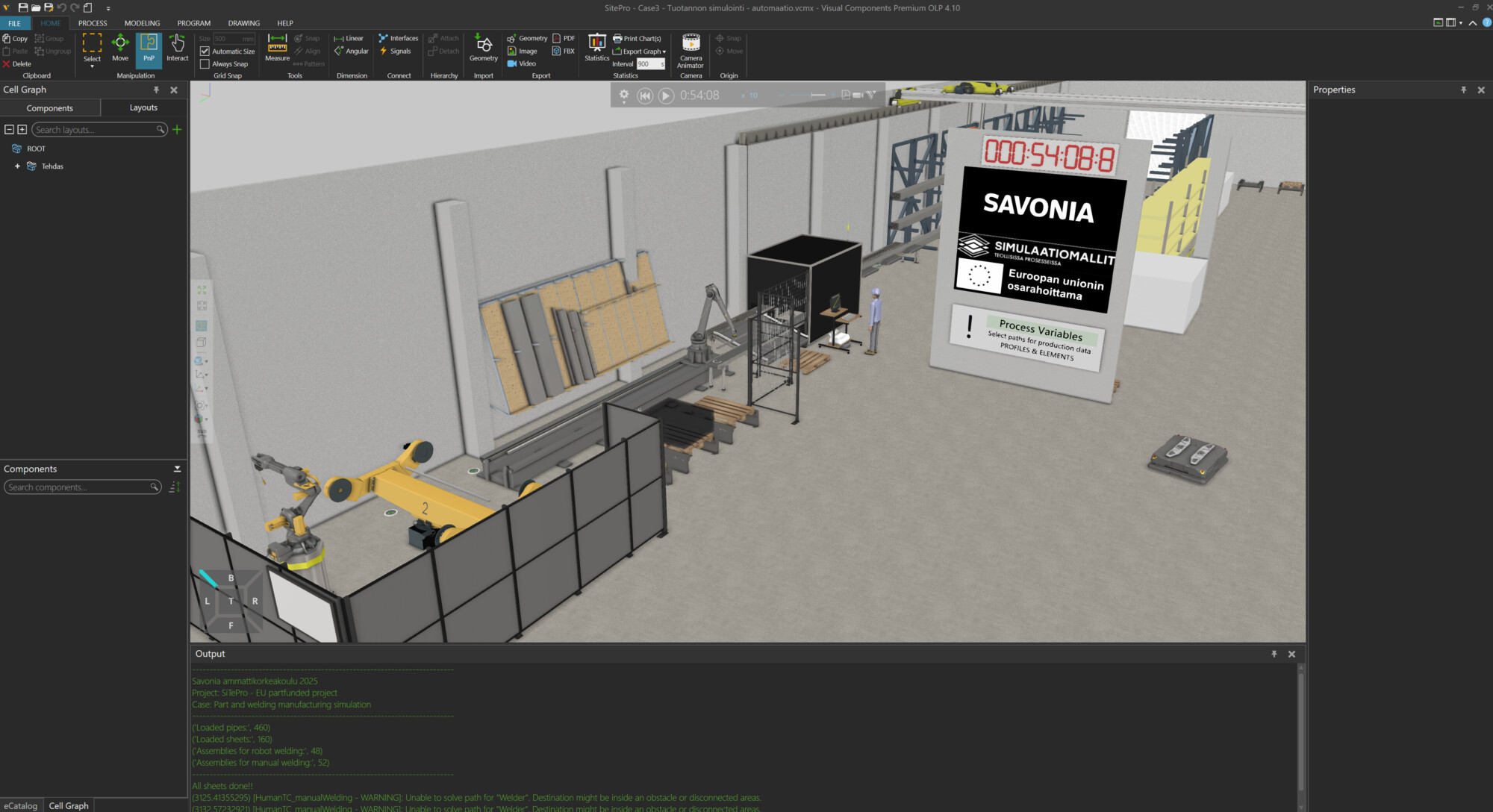

Tässä artikkelissa esitellään tiivistetysti Visual Components -ohjelmistolla tehtyä simulaatiomallia, jossa tavoitteena oli tutkia ja vertailla erilaisia automaatioratkaisuja putkirakenteiden valmistukseen liittyen. Simulaatiomalli pohjautuu todelliseen yritystapaukseen, mutta se on kuitenkin tehty geneeriseksi ja avoimeksi, jotta sitä voi hyödyntää kuka tahansa.

Tapauksen tarkempi ja teknisempi kuvaus on tehty Savonian julkaisusarjaan, jonka linkki löytyy artikkelin lopusta. Julkaisut ja yritystapaus ovat osa Savonia-ammattikorkeakoulu Oy:n Simulaatiomallit teollisissa prosesseissa -hanketta, ja tämä julkaisu on yksi hankkeessa tuotettavia simulaatiomalleihin liittyviä toimintamalleja.

Lähtötiedot

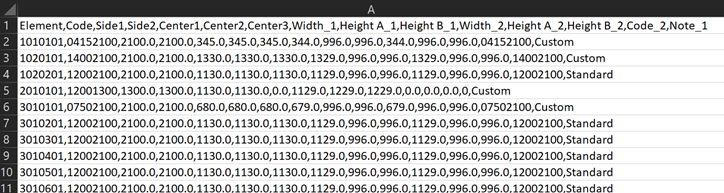

Luotu simulaatiomalli toimii yritystapauksen lähtötietojen pohjalta. Simulaation lähtötietoina on kohde yrityksen luoman asiakasprojekti konfiguraattorin tuottama excel-tiedosto. Konfiguraattorin luoma excel-tiedosto sisälsi simuloinnin kannalta kaikki tarvittavat tiedot, mutta sitä ei sellaisenaan pystynyt käyttämään simuloinnin datana. Lähtödataa piti siis käsitellä Visual Components-ohjelmiston paremmin ymmärtämään muotoon.

Lähtötietojen käsittely päätettiin tehdä python-scriptin avulla, jakaen lähtötiedot kolmeen erilliseen csv-tiedostoon. Simulaatiomalliin luettavat csv-tiedostot ovat profiles, sheets ja elements -tiedostot. Jokainen csv-tiedosto sisältää komponenttikohtaisten tietojen lisäksi yhteisiä tietoja, kuten elementtinumeron, elementin nimikenumeron ja komponentin lähtötietojen mukaisen kohteen. Näin ollen kaikki simulaatiossa liikkuvat komponentit ovat ”korvamerkittyjä”, mutta putkien ja verkkolevyjen osalta korvamerkintä ei tehdyissä simulaatioissa ole käytössä. Putket ja verkkolevyt ohjataan simulaatiossa koon mukaan.

Suurin vaikutus putkien materiaalihukkaan on leikkausjärjestyksellä. Koska leikkausjärjestyksen teko, hukka minimoiden, on manuaalisesti työläs tehtävä, haettiin siihen keinoja tekoälyllä, tässä tapauksessa ChatGPT:llä. Tekoälyn avulla saatiin ongelmalle nimi (Cutting stock problem) ja Python-scripti, jolla leikkauslista saatiin asetettua hukkaa minimoivaksi.

Verkkolevyille (sheets) luodaan myös työlista python-scriptin avulla. Verkkolevyille oleellisia tietoja ovat pituus, leveys ja meneekö verkkolevy vakio- vai custom-elementtiin.

Elementeille ei lähtötiedoissa ollut omaa välilehteä. Elementtien tiedot löytyvät putkien ja verkkolevyjen tiedoista. Elementin tiedot päätettiin poimia Sheets-välilehden Assembly-sarakkeesta, josta muodostetaan elementtinumero ja nimikenumero. Elementtinumero on täysin yksilöllinen ja nimikenumero elementin koon mukainen.

Tehtyyn elementtilistaan sisällytettiin myös tuotteeseen tarvittavien komponenttien tiedot. Putkien osalta elementti sisältää pituustiedon ja verkkoelementtien osalta leveys ja korkeustiedot.

Simulaatioissa putkihukan minimointi osoittautui tuotannon läpimenon kannalta hitaaksi. Näin ollen tehtiin myös toinen Python-script, jolla saatiin järjesteltyä luodut csv-tiedostot tuotannon läpimenon kannalta parempaan järjestykseen. Järjestellyillä listoilla hitsaustuotanto pääsee aloittamaan nopeammin ja läpimeno on nopeampi, mutta vastaavasti haittana tässä on runsas putkihukka.

Simulaatiomallit

Tässä projektissa tehtiin kaksi simulaatiomallia. Toinen simulaatiomalli sisältää manuaalisen tuotannon, jossa ihmiset hallinnoivat putkivarastoa, ruokkivat robottihitsaussolua ja keräilevät putket käsihitsaukseen. Manuaalisessa simulaatiomallissa on kaksi ihmisoperaattoria, joiden osallistuminen simulaatioon on valittavissa. Täten manuaalisesta simulaatiosta saadaan kaksi versiota, yhdellä tai kahdella operaattorilla. Logistiikan operaattorina on trukki. Toinen simulaatiomalli sisältää automatisoidun tuotannon. Manuaaliseen tuotantoon verrattuna pääosa ihmisten työstä on hoidettu automaation avulla. Logistiikan operaattorina on mobiilirobotti.

Layoutiltaan molemmat simulaatiomallit ovat pääosin samoja. Erona on komponenttien käsittely lineaariradalla olevalla teollisuusrobotilla. Prosessien osalta muutokset kohdistuvat vain siirtojen tekijään.

Simulaation layoutin pohjana käytettiin yritykseltä saadun tehtaan pelkistettyä 3d-mallia. Suurin osa simulaatiomallin komponenteista on valmiita eCatalogista löytyviä. Mallinnusta tarvittiin lähinnä simulaatiossa käsiteltävien ja simulaation aikana muutettavien komponenttien luontiin. Parametriset komponentit luotiin putkelle, verkkolevylle ja elementille.

Simulaatiomalliin ladatut csv-tiedostot käsitellään simuloinnin käynnistyksessä työlistoiksi, joita luetaan tarvittavissa prosesseissa. Visual Components-ohjelman sisäistä python-scriptiä tarvittiin työlistojen määritykseen ja lukemiseen oikeassa järjestyksessä. Listan lukeminen hoidettiin globaalien parametrien ja signaalien avulla.

Simulaatiomallissa elementtien hitsaukseen on kaksi solua. Robottihitsaussolussa hitsataan kaikki standard elementiksi merkityt elementit ja käsihitsaussolussa custom elementiksi merkityt elementit. Molempien toimintaprosessit ovat hyvin samankaltaiset. Prosessissa elementti kasataan mittojen mukaisista osista. Robottihitsauksessa kasaus tapahtuu kappaleenkäsittelijäpöydän vapaalla puolella ja käsihitsauksessa hitsauspöydällä.

Tulokset

Tuloksina simulaatiomalleista saadaan visuaalisen toiminnan lisäksi aika- ja statistiikkadataa. Ajallisesti simulaatiomallista saa projektin läpimenoajan ja vaiheiden valmistumisajan, eli milloin kaikki vaiheen tehtävät on suoritettu.

Statistiikan osalta dataa kerätään jokaisesta työvaiheesta. Ihmisten tekemästä työstä ja logistiikasta saadaan käyttöasteiden lisäksi operaattorin kuljettu matka sekä käsitellyt osat. Simulaation statistiikkojen intervallina käytettiin 15min aikaa. Käyttöasteet kuvastavat siten intervallin aikaisia tapahtumia, ei koko projektin läpimenoa.

Yhteenveto

Projektin lopputuloksena saatiin simulaatiomallit, joiden avulla voi arvioida tuotannon automaatiotasojen vaihtoehtoja ja niiden toteutukseen liittyviä seikkoja. Varsinaisia simulaatiomalleja tuli kaksi kappaletta, manuaalisella tuotannolla ja automatisoidulla tuotannolla. Lisäksi molempia simulaatioita voi ajaa erilaisilla työlistoilla ja operaattoreiden määrää voi säätää. Tulokset kerättiin yhteensä kuudesta simulaatioajosta. Simulaatioiden muuttujina oli manuaalinen/automatisoitu tuotanto, katkaisujärjestys ja operaattorimäärä.

Simulaatiomallien lähtökohtana oli tulossa oleva tehdaslaajennus, sekä tarve modernisoida ja tehostaa tuotannon alkupäätä. Kun kyse on tavanomaisista työvaiheista, kuten tässä tapauksessa putkien sahaamisesta ja niiden liikuttamisesta, on työn toteuttamiseen olemassa paljon vaihtoehtoja. Tässä tapauksessa yritys oli kartoittanut vaihtoehtoja jo valmiiksi, mutta ongelmaksi nousi minkä vaihtoehdon kanssa edetä.

Tässä simulaatiomalli on parhaillaan, koska sillä voidaan konkretisoida mielessä olevia ideoita ja suunnitelmia. Samalla ideat jalostuvat eteenpäin ja niitä tulee käytyä syvemmin läpi. Kun lähtötiedot ovat kunnossa, saadaan simulaatioista ulos myös numeerisesti paljonko työvaiheet vievät aikaa eri vaihtoehtoihin verrattuna.

Muille yrityksille ja kiinnostuneille simulointimallit antavat näkökulmaa mitä simuloimalla voi tehdä ja millaisia asioita sillä voi selvittää. Tässä projektissa käytetty Visual Components-ohjelmisto pohjautuu vahvasti visuaaliseen simulointiin. Sen avulla on mahdollista viedä simulaatiot aina virtuaalisia kaksosen tasolle.

Tästä Simulaatiomalli teollisissa prosesseissa -hankkeen yritystapauksesta tarkemmin kertova yksityiskohtaisempi ja teknisempi toimintamalli on laadittu Savonian julkaisusarjaan, jonka voi lukea täältä:

Tuotannon automaatioratkaisujen vertailu simuloimalla Visual Components -ohjelmistolla.

Lisäksi kaikki simulaatiomallin tiedostot Visual Components-ohjelmaan ovat saatavilla alla olevasta linkistä. Tiedostoissa on myös katselumallit, joiden katseluun voi ladata ilmaisen Visual Components Experience -ohjelmiston.

Sitepro – Case tuotannon automaatioratkaisut materiaalit

Kirjoittajat:

Markus Kauppinen, Tutkimusinsinööri, Savonia-ammattikorkeakoulu Oy

Ari Tanskanen, TKI-asiantuntija, Savonia-ammattikorkeakoulu Oy