Savonia-artikkeli: Metallin suorakerrostus 3D-tulostusmenetelmänä

#SavoniaAMK

Kun puhutaan 3D-tulostuksesta, ensimmäisenä tulee yleensä mieleen perinteiset pursottavat FDM-tulostimet tai jauhepetitulostimet – ja niihin onkin viime vuosina kohdistunut paljon huomiota, eikä pelkästään konetekniikan alalla. Perinteisillä tulostusmenetelmillä, kuten jauhepetitulostuksella ja pursottavalla tulostuksella on paljon hyviä puolia, mutta myös rajoitteita. Ehkä yksi suurimmista on rajallinen tulostusala.

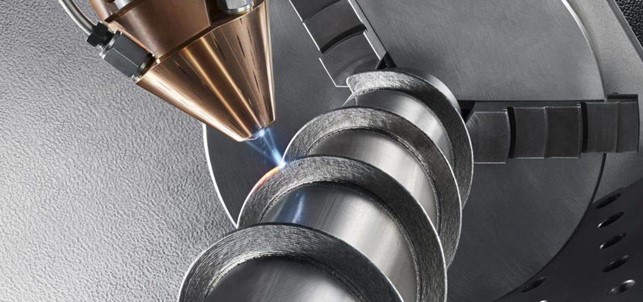

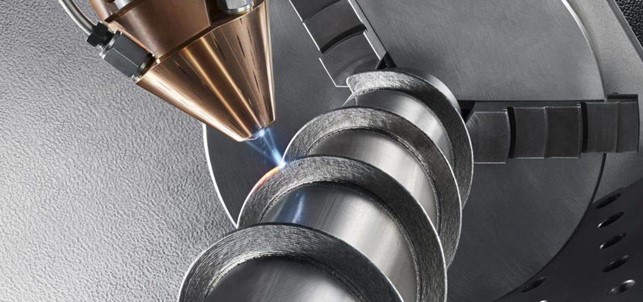

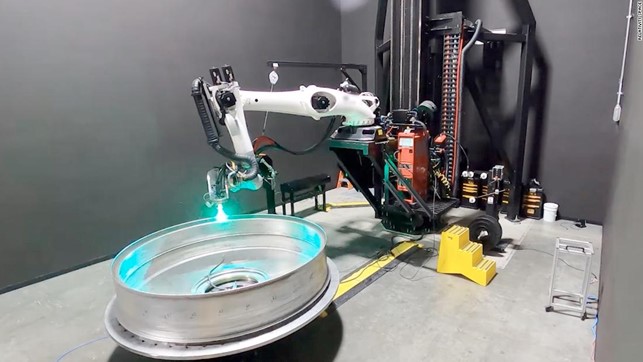

Perinteisten tulostusmenetelmien rinnalle ovatkin tulleet nyt myös niin sanotut suorakerrostusmenetelmät, joissa tulostuspäätä liikutetaan tyypillisesti teollisuusrobotilla. Teollisuusrobotin ohella tulostuslaitteistoja on tarjolla myös työstökeskustyyppisenä ratkaisuna tai 3-akselisena portaalina. Usein metallin suorakerrostusta tehdään käytännössä teollisuusrobotilla, jossa on matalan lämmöntuonnin MIG/MAG-hitsausvarustus. Metallin suorakerrostuksessa tulostettavan kappaleen äärimitat määrittää siis käytännössä robotin ulottuvuus, lisäksi tarkkuusvaatimukset tulee huomioida järjestelmää valitessa.

Niin sanottuna sateenvarjoterminä kaikille suorakerrostusprosesseille pidetään käsitettä ”Direct energy deposition”. Lankasyöttöisessä tulostuksessa puhutaan usein termistä ”WAAM” eli wire-added additive manufacturing. ”Direct metal deposition” -termi taas käsittää prosessit, joissa syötetään metallijauhetta lasersäteelle, joka sintraa tai sulattaa jauheen.

Metallin suorakerrostuksella voidaan valmistaa kokonaan uusia kappaleita metalliselle alustalle, mutta usein pohjalla käytetään jotain olemassa olevaa tuotetta tai aihiota, jonka päälle lähdetään tulostamaan haluttua muotoa.

Periaatteessa suorakerrostusta on tehty jo paljon aiemminkin, kuten laserpinnoituksena koneenosien korjaus. Yhtenä esimerkkinä voidaan pitää suurten teollisuusakseleiden korjauspinnoitusta. Näihin akseleihin saattaa tulla käytön aikana syöpymiä ja kulumia, mutta niiden käyttöikää saadaan pidennettyä merkittävästi korjaamalla osia laserpinnoituksella siten, että pinnasta kulunut alue täytetään –prosessi on siis tavallaan lisäävää valmistusta.

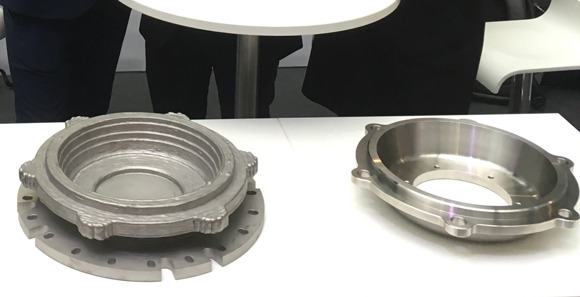

Viime vuosina metallien suorakerrostukseen ollaan kuitenkin alettu panostaa yhä enemmän 3D-tulostusbuumin noustessa. 3D-tulostamalla voidaan saada merkittäviä säästöjä materiaalikustannuksissa, varsinkin jos käytettävä materiaali on kallista. Aiemmin koneistettuja tai valettuja kappaleita on alettu valmistaa monin paikoin tulostamalla, jolloin materiaalihukka jää minimaaliseksi. Etu korostuu tyypillisesti mitä kalliimmasta materiaalista on kyse. Käyttökohteesta riippuen, tulostettujenkin osien ulkopinta täytyy usein koneistaa tai hioa (kuva 2), mutta työn ja materiaalihukan määrä on joka tapauksessa merkittävästi pienempi kuin kokonaan koneistetussa osassa.

.

Esimerkkejä maailmalta

Kotimaassa suorakerrostuksen hyödyntäminen on ollut vielä melko vähäistä, mutta maailmalla sille on löytynyt jo useita hyviä käyttökohteita. Kotimaassa mainitsemisen arvoisena on Andritz Savonlinna Worksin tulostamat tuotteet, joita käsiteltiin aiemmin Firpan vuosiseminaarista kertovassa artikkelissa. (Linkki: https://www.savonia.fi/artikkelit/savonia-artikkeli-poimintoja-firpan-vuosiseminaarista-2022-osa-1-2-robottitulostus/) Usein parhaat käyttökohteet löytyvät koneenosista, joissa keveydestä on hyötyä, tai joissa aiemmin koneistetun osan valmistuksessa on tullut paljon kallista materiaalihukkaa. Korona-aikana myös joidenkin osien toimitusajat ovat pidentyneet merkittävästi, jolloin osien valmistaminen itse suorakerrostamalla on alkanut tuntua kannattavalta vaihtoehdolta.

Deutsche Bahn on tutkinut lisäävää valmistus yli sataan omaan käyttökohteeseen, yhtenä hyvänä esimerkkinä onnistuneista kohteista oli junan pyörän laakerin kansi, jonka varaosan toimitusaika oli normaalisti noin 9 kuukautta. Deutsche Bahn onnistui tulostamaan osan kahdeksassa tunnissa Gefertecin arc605-tulostuslaitteistolla.

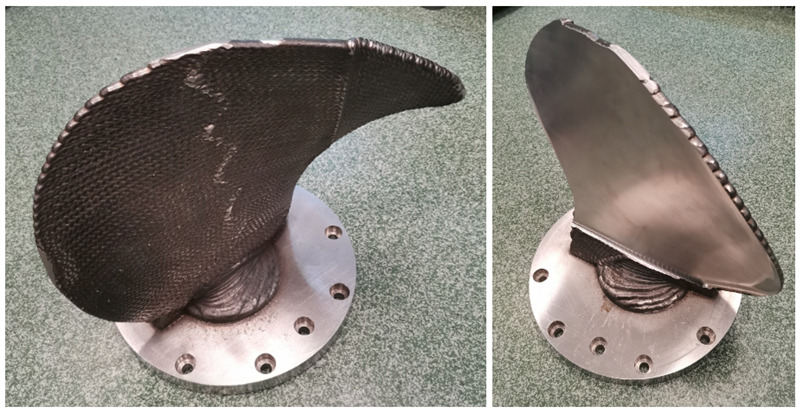

Ranskassa Naval Group valmisti ensimmäisenä maailmassa WAAM-tekniikalla laivan potkurin vuonna 2018. Potkuri oli halkaisijaltaan 2,5 m ja yksittäinen potkurin terä painoi noin 200 kg. Naval Group pitää potkurin valmistusta ensimmäisenä askeleena kohti laajempaa suorakerrostuksen käyttöönottoa. Naval Group onkin investoinut vuonna 2021 seitsemän miljoonaa euroa 3D-tulostuksen kehitykseen.

Kehitysprojektissa on tavoitteena uudelleen suunnitella osia ja tuotteita suorakerrostukseen sopiviksi ja samalla tehdä niistä kevyempiä, toimivampia ja tehokkaampia. 3D-tulostuksella tavoitellaan myös parempaa tuottavuutta osien valmistuksessa.

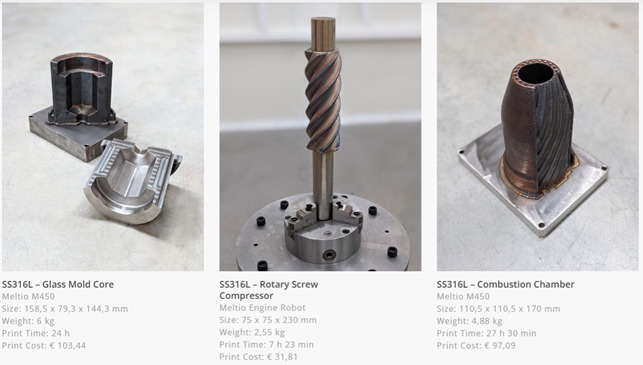

Meltio valmistaa ja myy erilaisia laserkäyttöisiä suorakerrostuslaitteistoja, joko erillisenä tulostuslaitteena tai robottisoluun tai työstökeskukseen integroituna. Sivuillaan (https://meltio3d.com/applications/) Meltio on esitellyt mielenkiintoisesti asiakkaidensa tulostamia kappaleita ja ilmoittanut niiden tulostusajan ja tulostuksen hinnan.

Mainintana joitakin Meltion laitteilla tulostettuja esimerkkikappaleita:

o Moottorin pakosarja

o Topologiaoptimoidut rakennuspalkit

o Potkureita

o Suutin betonin ruiskutukseen

o Siipipyörät

o Laakerirungot

o Polttokammiot

o Ruiskuvalumuotit

o Kaasuturbiinin siivet

Tulostamalla avaruuteen

Suorakerrostusta käytetään nykyisin myös avaruusrakettien komponenttien tulostukseen. Yhtenä toimijana on luonnollisesti Elon Muskin omistama SpaceX, joka sanoo tutkineensa lähes kolme vuotta 3D-tulostusmenetelmiä rakettien komponenttien valmistukseen ja on nyt testaamassa ensimmäistä 3D-tulostettua kantorakettia.

NASA on myös kokeillut 3D-tulostettuja raketin osia yhteistyössä AeroJet RocketDynen kanssa, tulostetut raketinosat ovat tällä hetkellä läpäisseet NASA:n polttokokeet. Relativity Space on valmistanut ensimmäisen kokonaan 3D-tulostetun avaruusraketin, nimeltään Terran 1. Raketille on määrä tehdä ensimmäinen laukaisu tänä kesänä elokuussa. Yhtiö on kerännyt huiman rahoituksen alleen ja Terran-1:llä on määrä tulevaisuudessa mm. kuljettaa avaruuteen satelliitteja ja toimia yhteistyössä Yhdysvaltojen armeijan avaruusohjelman kanssa.

Tulostuksessa hyödynnetään CMT-hitsausprosessia, jota käytetään nykyään hitsaukseen kymmenissä suomalaisissakin konepajoissa.

Alalla useampi muu toimija on jo saanut onnistuneesti raketteja laukaistua ulkoavaruuteen, mutta odotukset kohdistuvat Relativity Spaceen erityisesti sen käyttämän 3D-tulostustekniikan takia. Perinteisesti hitsattujen ja käsin kasattujen rakettien valmistus on kallista ja hidasta. Yrityksen perustaja Tim Ellis, lupailee, että Relativity Space pystyisi rakentamaan toimivan raketin 3D-tulostamalla kuukaudessa. Tulostamalla valmistaminen vähentää myös erillisten osien määrää merkittävästi raketin valmistuksessa. Relativityn mukaan perinteiseen rakettiin voi mennä yli 100 000 komponenttia ja tulostamalla määrä voitaisiin pudottaa jopa alle tuhanteen.

Minne seuraavaksi?

Metallin suorakerrostuksen tutkimus jatkuu Savonialla tammikuussa 2022 alkaneessa 3DROBO-hankkeessa. Hankkeessa testataan eri materiaaleja robottitulostukseen ja otetaan käyttöön uutta teknologiaa tukemaan robottitulostusta. Seuraamme myös mielenkiinnolla alan trendejä ja kuuntelemme alueen metalliteollisuudesta nousevia tarpeita. Tulevaisuudessa testauksessa keskitytään yhä haastavampien geometrioiden tulostukseen, lämmöntuonnin hallintaan, metallurgiaan ja ohjelmointitekniikoihin.

Mikäli aihe kiinnostaa, ota yhteyttä! Yhteistyötä teemme yksityis- ja yritysasiakkaille palveluliike- ja hanketoiminnan muodossa.

Lisätietoa hitsaus- ja tulostuslaboratorion toiminnasta löytää seuraavista osoitteista:

https://blogi.savonia.fi/3dtulostus/

https://3dtulostus.savonia.fi/fi/

https://www.savonia.fi/yrityksille/tuotekehitys-ja-testaus/kone-ja-metalli/

Jussi Asikainen

TKI-asiantuntija, Savonia-ammattikorkeakoulu