Savonia-artikkeli: Formnext 2023 – 3D-tulostuksen tilannekatsaus, osa 2

Formnext 2023 tilannekatsauksen ensimmäisessä osassa kävimme läpi messujen uutuuksia yleistason näkökulmasta. Formnextin yhteydessä pidettiin 140 seminaariesitystä ja tässä artikkelissa käymme läpi muutamia huomioita mielenkiintoisista esityksistä. Lisäksi kerromme lyhyesti joistakin tulossa olevista uusista 3D-tulostustekniikoista.

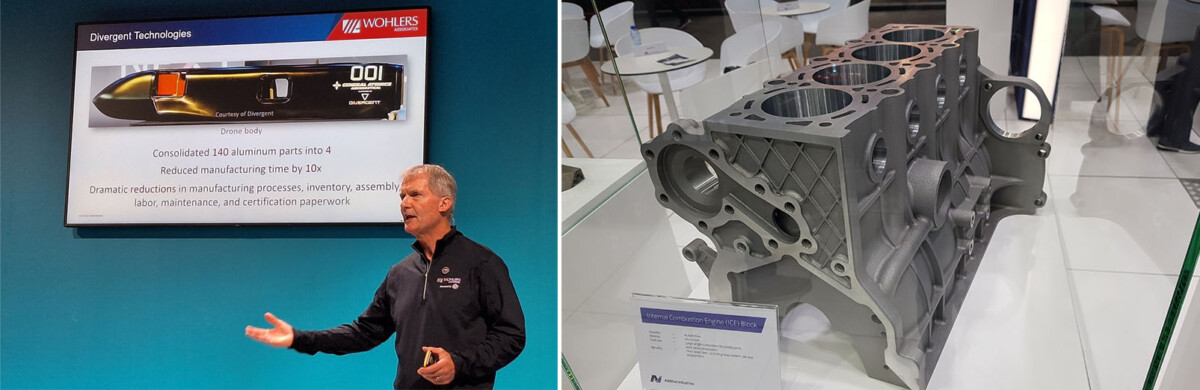

Yksi messujen keynote -puhujista oli yksi alan tunnetuimmista nimistä, Terry Wohlers, joka piti lyhyen yleiskatsauksen 3D-tulostuksen tilasta ja tulevaisuudennäkymistä. 3D-tulostuksen markkinat kasvoivat 18 % edellisvuoteen verrattuna. Tästä huolimatta kyseessä on verrattain pieni osuus valmistuksesta, sillä 3D-tulostus kattaa tällä hetkellä vasta 0.1–0.2 % maailman valmistavasta tuotannosta. Vuoteen 2040 mennessä määrän arvioidaan kymmenkertaistuvan, eli kasvavan 1–2 prosenttiin.

Wohlers nosti esityksessään esille autoteollisuuden roolin 3D-tulostuksen varhaisena omaksujana mutta kertoi myös, että tähän mennessä valmistusmenetelmää ei ole sillä puolella juurikaan käytetty sarjatuotanto-osien valmistukseen. Aktiivisimmat käyttäjät autoteollisuudessa löytyvät huippuluokan urheiluautojen parista, joiden valmistuksessa 3D-tulostusta on hyödynnetty jopa auton rungon valmistuksessa. Tyypillisesti yksi suurimmista 3D-tulostuksen hyödyistä tälle alalle on ajansäästössä. Esimerkiksi tästä annettiin Divergent (https://www.divergent3d.com/) autovalmistajan kehitystyö, jossa 3D-tulostuksen avulla tuotteen kehityssykli oli vain 3 kuukautta, kun se normaalisti olisi 2.5–3 vuotta. Toinen merkittävä etu on osien yhdistäminen, jonka kautta voi saavuttaa merkittäviä säästöjä paitsi tuotannossa ja varastoinnissa, myös toimitusketjussa, kun tarvittavaa tavarantoimittajien määrää saadaan vähennettyä.

Esityksensä lopuksi Terry Wohlers kertoi, että on innostunut 3D-tulostuksen tällä hetkellä tiedossa olevista sovelluskohteista, mutta vielä tätäkin kiinnostavampia ovat ne käyttökohteet, joita ei ole vielä osattu ajatella.

Messujen aikana lukuisat asiantuntija ja tutkimusanalyytikot kertoivat näkemyksiään lisäävän valmistuksen nykytilanteesta ja sen tulevaisuuden näkymistä. Tässä muutamia muistiinpanoja joidenkin esitysten sisällöistä.

Varaosavalmistaja ja alkuperäiset osavalmistajat (OEM) ovat kiinnostuneita 3D-tulostuksesta, sillä sen avulla voidaan mahdollista saada vastauksia ja ratkaisuja mm. seuraaviin haasteisiin, joiden kanssa ne tällä hetkellä painivat.

- Entistä korkeampia vaatimuksia tuotteille: Tuotteilta vaaditaan yhä enemmän, ja uusien ominaisuuksien toteuttaminen vaatii monimutkaisempaa suunnittelua ja geometriasta vapautta, johon 3D-tulostus voi tuoda apuja.

- Toimitusketjun resilienssi: Re-shoring eli tuotannon palauttaminen valmistajan kotimaahan (tai ylipäätään lähemmäksi kohdemarkkinoita) on noussut yleiseksi puheenaiheeksi maailman suurimpien yritysten tulosotteissa. Se mainittiin suuryritysten kiinnostuksen kohteena ja tulevaisuuden suunnitelmissa jopa useammin kuin hypen huipulla ratsastava tekoäly.

- Kestävä kehitys: Daimler Trucks & Buses yrityksen tekemän tutkimuksen keskimäärin mukaan yli 20 % kaikista eri tuotantoalojen valmistamista varaosista hävitetään käyttämättöminä! Tämä on kannattamatonta paitsi kestävän kehityksen, myös liiketoiminnan näkökulmasta.

- Massaräätälöinti: Massaräätälöinnin mahdollistavat uudet markkina-alueet ja liiketoimintamallit kiinnostavat suuryrityksiä. Esimerkkinä tästä käytettiin Align Technologya, joka on kasvanut miljardien dollarien yritykseksi 3D-tulostusta hyödyntämällä.

Monet johtavista 3D-tulostusteknologioiden toimittajista ovat parantaneet laitteiden ja valmistuksen kustannustehokkuutta, laatua, nopeutta, ohjelmistoja sekä tuoneet tarjolle uusia materiaaleja. Seuraavaksi pitäisi keskittyä tekoälyn hyödyntämiseen, digitaalisen varastoinnin mahdollistamiseen ja 3D-tulostinten kytkentään osaksi muuta fyysistä tuotantoympäristöä. Tekoäly mahdollistaa laitteistojen paremman käytettävyyden ja käyttäjäkokemuksen sillä 3D-tulostuslaitteiden käytössä on valtava määrä parametrejä, joiden hallinta vaatii osaamista mutta on toisaalta loogisesti ratkaistavissa. Iso osa tästä työstä voitaisiin ulkoistaa tekoälylle. Digitaalisen varastoinnin mahdollistamisella tarkoitetaan sitä, että laitevalmistajien tulisi mahdollistaa omien 3D-laitteidensa kytkeminen toisten toimijoiden digitaalisiin varastojärjestelmiin. Kolmantena tekijänä mainittiin tulostinlaitteiden fyysinen kytkentä muuhun tuotantoon. Esitystä pitänyt tutkimusanalyytikko oli sitä mieltä, että 3D-tulostuksen kytkentä osaksi muuta tuotantoa tehtaiden prosesseissa olisi mahdollista esimerkiksi robotiikkaa hyödyntämällä. Tämä pitää paikkansa, sillä messuilla näkyi esimerkkejä tämänkin puolen sovelluksista.

Boston Consulting Group -konsulttitoimiston esityksessä aiheena oli hajautettu tuotanto ja miten 3D-tulostus siihen vaikuttaa. Esityksessä käytiin läpi 3D-tulostuksen tilannetta ja mainittiin että vieläkin on menossa siirtymävaihe prototyypeistä todelliseen tuotantoon. 3D-tulostus on teknologian puolesta jo tuotantovalmis, mutta valtaosalla osavalmistajista valmistusmenetelmä on edelleen menossa siirtymävaihe prototyypeistä todelliseen teolliseen tuotantoon.

Esitystä kuunnellessa muistui mieleen aiemmin mainittu 3D-tulostuksen pieni osuus maailman tuotannosta. Vaikka teollisuudesta löytyykin jo lukuisia esimerkkejä siitä, että valmistusmenetelmän käyttö sarjatuotannossa on mahdollista, kertoo 0.1–0.2 % osuus valmistuksesta sitä, että valtaosa valmistajista ei vielä 3D-tulostusta teollisen mittakaavan tuotannossa hyödynnä.

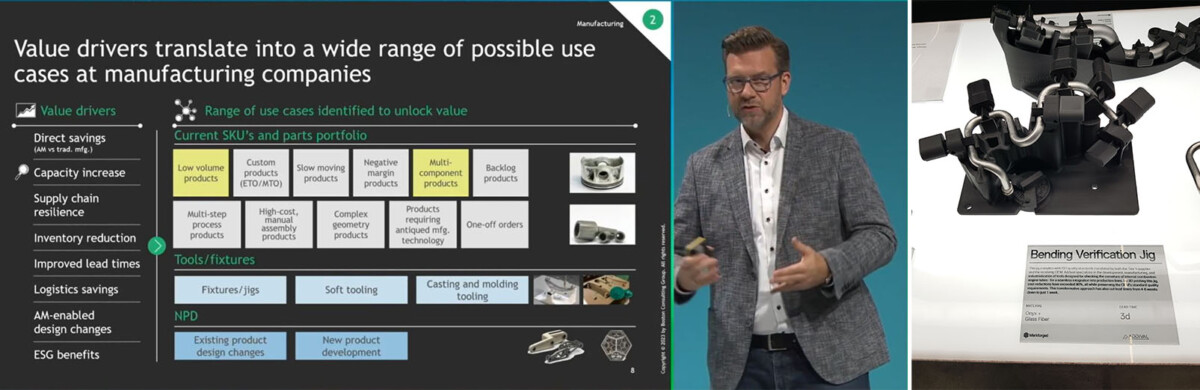

Esityksessä listattiin ensisijaisia ja toissijaisia arvoajureita, joita yritykset miettivät, kun valmistusmenetelmän käytössä pitäisi siirtyä sarjatuotannon puolelle. Ensisijaisia ajureita ovat suorat kustannussäästöt, kapasiteetin kasvattaminen, toimitusketjun resilienssin parantaminen ja inventaarioiden pienentäminen. Toissijaisia ajureita ovat puolestaan läpimenoaikojen parantaminen, säästöt logistiikkakustannuksissa, 3D-tulostuksen mahdollistamat uudet ominaisuudet ja kestävän kehityksen hyödyt.

3D-tulostuksen hyödyntämiselle hajautetussa valmistuksessa on paljon hyviä perusteita. Näitä ovat esimerkiksi toimitusketjujen häiriöt, geopoliittiset haasteet, digitalisaatio, työvoimapula ja kestävän kehityksen mukainen tuotanto. Perinteisellä valmistusmenetelmällä hajautettu valmistus voi olla haastavaa mm. käyttöasteiden, piensarjatuotannon ja laadunvalvonnan kannalta. 3D-tulostus auttaa vastaamaan näihin haasteisiin tarjoamalla digitaalista valmistusprosessia tilaajan ja osan valmistavan tahon välillä. Se myös mahdollistaa kestävän kehityksen mukaisen valmistuksen, digitaalisen laadunvarmistusprosessin ja kustannustehokkaan piensarjatuotannon. Esitys pohjautui ilmeisesti viime vuonna tehtyyn tutkimukseen, josta löytyy artikkeli BCG:n sivuilta osoitteesta: https://www.bcg.com/publications/2022/3d-printing-can-help-achieve-distributed-manufacturing

Esityksessä nostettiin muutamia yritysesimerkkejä, joissa hyödynnetään hajautettua 3D-tulostukseen perustuvaa tuotantoa.

You Mawo (https://www.youmawo.com/) hyödyntää EOSin 3D-tulostimia silmälasituotannossaan. LCA-analyysin perusteella 3D-tulostuksen käyttö pienentää hiilijalanjälkeä 58 % perinteiseen valmistukseen verrattuna. Hajautetun tuotannon avulla yritys tarjoaa tuotteitaan 15 eri maassa ympäri maailmaa. Lisätietoja casesta löytää EOSin sivuilta osoitteesta: https://www.eos.info/en/presscenter/press-releases/youmavo-3dprinted-frames

Siena Garden on saksalainen puutarhahuonekaluja valmistava yritys. Se toteutti 2021 yhdessä virtuaalista varaosavalmistusta tarjoavan Repliquen (https://replique.io/) virtuaalisen varaosakatalogin. Asiakas voi ostaa varaosat Siena Gardenin verkkokaupasta, jonka jälkeen ne valmistetaan Repliquen valmistajaverkoston toimesta. Koska kyseessä on virtuaalinen varastointi, ei niillä ole suoria varastointikustannuksia, joten niitä voidaan tarjota koko tuotteen elinkaaren ajan, ja miksei sen jälkeenkin. Tähän ainakin viittaisi yrityksen markkinointilause ”eternal spare parts”. Lisätietoja esimerkistä löytyy Repliquen sivuilta osoitteesta: https://replique.io/customer-story-siena-garden-3d-printed-garden-furniture/

3D-tulostus sarjavalmistuksessa

Yksi suurimmista 3D-tulostuksen leviämistä hidastava tekijä on ollut valmistusnopeus ja -kustannus, jonka takia menetelmän ei ole katsottu sopivan hyvin sarjatuotantoon. Varsinaista estettä sille ei kuitenkaan tekniikan puolesta enää ole viime vuosina ollut. Kun käyttökohde on oikea, 3D-tulostus on varteenotettava vaihtoehto suurempienkin osamäärien valmistuksessa. Suomestakin on muutaman vuoden ajan löytynyt palveluntarjoajia, jotka valmistavat asiakkailleen sarjatuotanto-osia 3D-tulostamalla.

Yhden keynote -seminaariesityksen otsikko oli vapaasti suomennettuna ”Kuinka teollinen lisäävä valmistus mullistaa sarjatuotannon”. Esityksen pitivät Dr. Sonja Baumgartner Cubicurelta ja Dr. Alexander Starnecker Weisser Spulenkörper -yrityksestä.

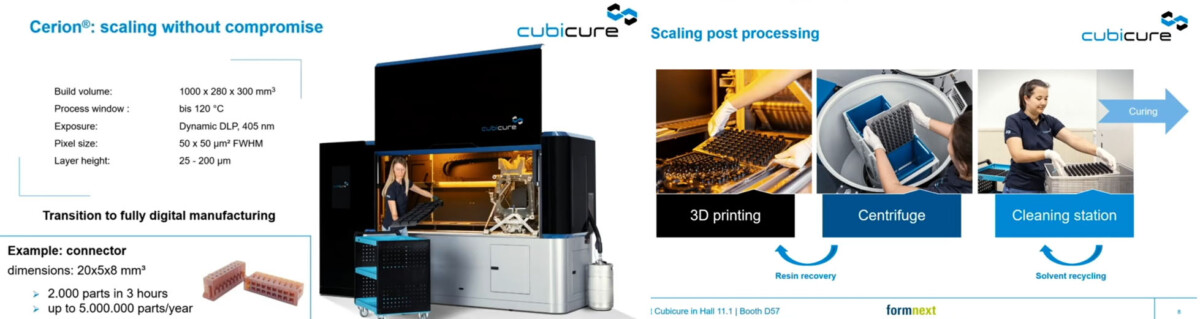

Itävaltalaisen Cubicure liiketoimintapäällikkönä toimiva Baumgartner kertoi aluksi heidän näkemyksensä siitä mitä sarjatuotantoon siirtyminen 3D-tulostukselta vaatii. Yritys on sitä mieltä, että lisäävän valmistuksen todelliset hyödyt saadaan näkyville vasta sitten, kun koko lisäävän valmistuksen prosessiketju otetaan huomioon.

Cubicure valmistaa itse sekä materiaalit että laitteet, ja on myös hankkinut TÜV-sertifioinnin koko lisäävän valmistuksen prosessille. Cubicure valmistaa suuren kokoluokan ”hot lithography” -tekniikkaan perustuvaa, sarjatuotantoon soveltuvaa 3D-tulostinta. Yritys on selvästi oikeilla jäljillä sillä Align Technology, maailman suurin 3D-tulostuksen käyttäjä, osti Cubicuren loppuvuodesta 2023. Align Technology valmistaa päivittäin yli miljoona 3D-tulostettua osaa. Yrityksen päätuote on InvisAlign -purentakiskot, joihin 3D-tulostamalla valmistetaan muotit, joita käytetään lopullisten tuotteiden valmistuksessa.

Cubicuren kehittämä, suuren kokoluokan valokovetukseen perustuva 3D-tulostin, on nimeltään Cerion. Laitteen speksejä näkyy alla olevasta kuvasta. Cerion kutsuu 3D-tulostustekniikkaansa nimellä ”hot lithography” johtuen siitä, että tulostuskammion lämpötila on 120 °C. Laite poikkeaa muutenkin valokovetusmenetelmistä sillä, että siinä ei ole erillistä tulostusallasta, jossa kappale valmistettaisiin. Neste levitetään tulostuspään yläosassa filmille, joka painetaan tulostusalueen pintaan erillisen liikkuvan tulostuspään avulla. Tulostuspäässä on sisällä DLP-tekniikka, joka heijastaa filmille/tulostusalustalle valmistettavan geometrian, jonka jälkeen käyttämätön materiaali kiertää takaisin filmin mukana tulostuspään yläosaan. Tämä mahdollistaa merkittävän materiaalisäästön. Esittelyvideo prosessista löytyy täältä: https://youtu.be/TbtEmV-mnsY

Cerion on suunniteltu sarjatuotantoon ja yritys esitteli sähköliittimen kautta mitä se käytännössä tarkoittaisi. Pieniä sähköliittimiä mahtuu tulostusalustalle lukuisia ja yhdellä tulostimella voidaan valmistaa niitä jopa 5 miljoonaa kappaletta vuodessa. Koska kyseessä on sarjatuotantolaite, myös jälkikäsittelyyn on kiinnitetty huomiota. Tulostusalusta jakaantuu tarvittaessa segmentteihin, joita on helpompi käsitellä. Tulostuksen jälkeen tulostusalusta(t) käytetään sentrifugissa, joka irrottaa noin 90 % kappaleen pinnassa olevasta hartsista uudelleenkäyttöä varten. Lopuksi kappale menee valokovetusprosessien tyypilliseen tapaan pesuun ja jälkikovetukseen. Myös pesurin nesteet kierrätetään uudelleen käyttöön.

Weisser Spulenkörper on 101 vuotta vanha saksalainen muovituotteiden valmistaja, joka valmistaa yli 500 miljoonaa ruiskuvaluosaa vuodessa. Yrityksellä on siis vahva tausta ja kokemus siitä, mitä valmistusmenetelmän käyttäminen sarjatuotannossa edellyttää. Yrityksen toimitusjohtaja kertoi, että 3D-tulostus on jo ruiskuvaluja vastaavalla tasolla verrattaessa laatua, valmistusnopeutta ja kustannuksia – kun tuotantomäärä on alle 10.000 osaa vuodessa ja tuotteen koko on alle 1 cm3.

Toimitusjohtaja kertoi, että pärjätäkseen perinteisen valmistusmenetelmän kanssa, lisäävän valmistuksen täytyy olla vähintään yhtä hyvä kuin perinteinen valmistustapa ja lisäksi sen täytyy tarjota jotain etua, jotta siirtymä uuteen teknologiaan kannattaa. Lisäävän valmistuksen osalta tämä etu on joustavuus, joka näkyy käytännössä tuotteen suunnittelun vapaudessa, nopeammassa tuotekehityssyklissä ja valmistusmäärissä. Yritys voi tuottaa markkinoilla pienen erän ja katsoa miten se menestyy, kerätä siitä palautetta ja siirtää sen välittömästi suunnittelun ja tuotekehityksen kautta tuotteeseen. Tyypillisesti iso osa tuotekehitysideoista joudutaan hylkäämään liiketoimintaperusteista, johtuen siitä, että muutoksen tekeminen tai uuden tuotteen markkinoille tuominen olisi liian kallista, ellei ole jonkinlaista varmuutta siitä, että tuotteella on kysyntää.

Virtuaaliset varastot ja hajautettu valmistus

Viime vuosina pinnalle nousseet globaalit haasteet niin tuotannon ympäristöystävällisyyden kuin toimitusverkkojen häiriösietoisuuden kanssa ovat tuoneet 3D-tulostukselle tuulta purjeisiin. Messujen seminaariesityksissä oli erinomaisia esimerkkejä siitä, miten suuret yritykset ovat lähteneet menetelmää toiminnassaan hyödyntämään.

Virtuaalisten varastojen ja varaosien potentiaalista on puhuttu jo useita vuosia. 3D-tulostus mahdollistaa parhaimmillaan tuotteen valmistuksen vakioidulla laadulla, paikallisesti ja asiakasräätälöitynä silloin, kun asiakas sitä tarvitsee. Haasteena on luonnollisesti se, miten edellä mainitut asiat varmistetaan, jos kysymyksessä on esimerkiksi auton varaosa?

Harva valmistaja haluaa perustaa omia tulostuskeskuksia ympäri maailmaa vaan olettaa että sitä varten löytyy asiaan erikoistuneita tilausvalmistajia ja alihankintapajoja. Tilausvalmistajien sertifiointi omien osien valmistukseen (velvoittaa valmistajat käyttämään tiettyjä materiaaleja ja prosesseja) on sinänsä tehtävissä, jos ohjelmistoratkaisut ovat kunnossa. Jarruttavana tekijänä on kuitenkin ollut IPR ja datan suojaus. Valmistajan tulisi jotenkin pystyä varmistumaan siitä, että jos he lähettävät 3D-tulostuksen lähtökohtana olevan 3D-mallin toimittajalle, sitä valmistetaan vain sovittu määrä eikä tieto liiku muualle. Lisäksi pitäisi saada kerättyä valmistuksen aikaista dataa laadunvarmistusta varten. Ongelmaa on pyritty ratkaisemaan useammankin yrityksen toimesta viime vuosina ja markkinoille on alkanut tulla potentiaalisia toimijoita, jotka eri tavoin asian ratkaisevat.

Daimler piti messuilla useammankin esityksen hajautettuun valmistukseen ja digitaaliseen toimitusverkkoon liittyen. Daimler on kartoittanut ja valmistellut yli 9000 potentiaalista 3D-tulostettavaa osaa, arvioiden että yli 15 % kaikista varaosista, noin 40.000 kpl, soveltuu 3D-tulostettavaksi. Tähän mennessä yrityksellä on virtuaalisessa varastossa jo yli 2000 nimikettä. 3D-tulostettuja varaosia on myyty ja asennettu jo yli 70000 kpl Mercedes-Benz ja Setra busseihin. Yritys laskee 3D-tulostuksen tuottavan jo miljoonia euroja vuosittaisia säästöjä työkaluissa, romutuskuluissa ja varastoinnissa.

Daimlerin virtuaalisen varastopalvelun kautta jälleenmyyjät voivat tilata varaosan joko fyysisenä osana tai lisenssin tulostettavan osan 3D-malliin. Lisenssin ostamalla toimijat voivat valmistaa osan itse ja siten säästää paitsi valmistuskustannuksissa, myös kuljetuskustannuksissa ja toimitusajassa. Yritys tarjoaa verkostolleen myös erilaisia AM-koulutuspalveluita varmistaakseen sen, että toimijoiden 3D-tulostustoiminnot toimivat parhaalla mahdollisella tavalla. Daimlerin lisenssijärjestelmän takana on Wibu (https://www.wibu.com/solutions/ip-protection/additive-manufacturing.html) yrityksen kehittämä salausjärjestelmä, joka huolehtii siitä, että data pysyy suojattuna ja että tulostus on mahdollista vain lisenssin salliman määrän.

Uusia, markkinoille saapuvia 3D-tulostusmenetelmiä

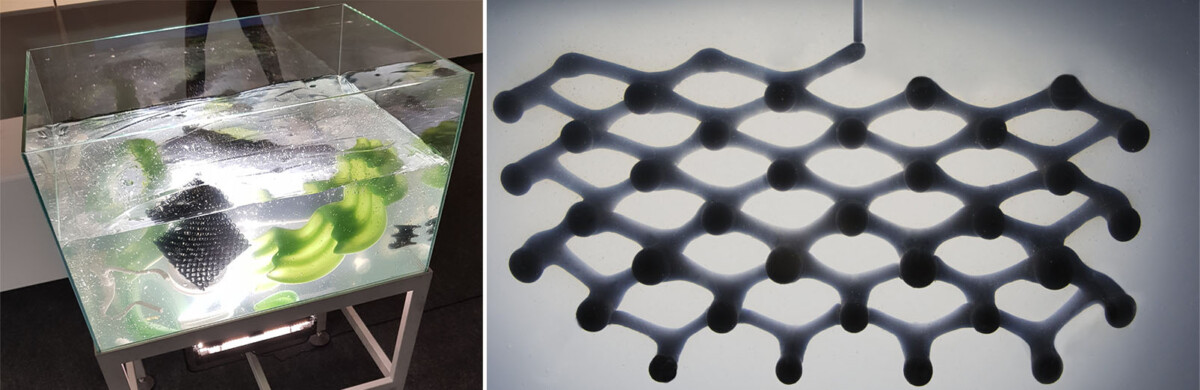

Rapid Liquid Printing -tekniikka esiteltiin ensimmäisen kerran jo muutamia vuosia sitten, ja tekniikka näyttäisi olevan vihdoin toimintakuntoinen. MIT-yliopiston Self-Assembly Lab -laboratoriossa kehitetyssä menetelmässä kappale 3D-tulostetaan geelin peitossa olevaan tulostusaltaaseen. Menetelmän kehityksen jälkeen sen markkinoille tuomista varten perustettiin menetelmän nimeä kantava yritys (https://www.rapidliquidprint.co/), joka oli messualueella esillä omalla osastollaan.

Tulostusprosessissa tulostuspää pursottaa materiaalin geelialtaan sisällä haluttuun kohtaan, jolloin se samalla kovettuu muotoonsa. Geeli toimii kappaleelle tukirakenteena ja on uudelleenkäytettävää, eli kappaleen valmistuessa kappale kaivetaan tulostusaltaasta ja kun geeli on kaavittu pois kappaleesta, voidaan se palauttaa takaisin tulostusaltaaseen. Kappale pestään lopuksi vedellä, jolloin loputkin myrkyttömän geelin jämät lähtevät siitä pois. Tulostusmateriaaliksi soveltuu mm. kumi, vaahdot ja muovit. Messuilla oli esillä lähinnä pehmeitä materiaaleja kuten 100 % silikoniosia. Tukirakenteena toimivan geelin ansiosta menetelmä soveltuukin erityisen hyvin erittäin pehmeiden tai joustavien materiaalien tulostukseen. Joitakin kuvia menetelmän toiminnasta muutaman vuoden takaa löytyy Self Assembly Labin sivuilta osoitteesta: https://selfassemblylab.mit.edu/rapid-liquid-printing.

Messuilla ei tosin ollut esillä varsinaista tulostinta, mikä herättää kysymyksiä menetelmän teollisesta valmiusasteesta. Yritys ei ole myöskään kertonut suoraan aikooko se tuoda tulostinta markkinoille vai aikooko se keskittyä toimimaan tulostuspalveluntarjoajana omaa menetelmäänsä käyttäen. Mikäli menetelmä toimii yhtä hyvin kuin sitä markkinoidaan, niin kysyntää vaahtomaisten rakenteiden (ja silikonien) 3D-tulostukselle löytyy varsinkin autoteollisuudesta.

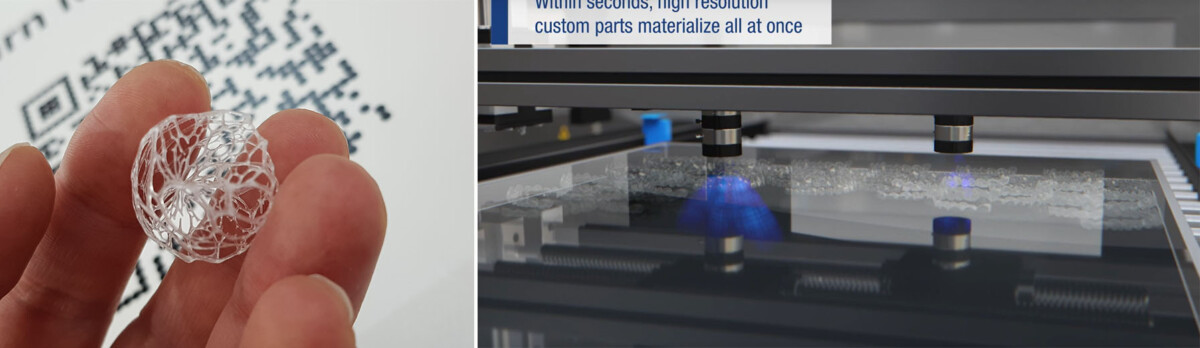

Volumetrinen tulostus on uusi ja markkinoille tulossa oleva 3D-tulostusmenetelmä. Messuilla oli esillä kaksi menetelmään perustuvia laitteita kehittävää startup -yritystä, Vitro3D (https://vitro3d.com/) ja Xolo (https://www.xolo3d.com/). Volumetriseksi tulostukseksi kutsutaan optista 3D-tulostustekniikkaa, jossa kappale muodostetaan fotopolymeereista tomografisten projektioiden avulla. Verrattuna perinteiseen valokovetukseen, jossa kappale muodostetaan kerros kerrokselta, volumetrisessa tulostuksessa kappaleen muoto muodostuu projektioiden osuessa toisiinsa. Menetelmää kehittävien yritysten mukaan tämä mahdollistaa lähes sata kertaa nopeamman tulostusnopeuden ilman että tulostustarkkuus kärsii. Rajoitteena menetelmässä on valon läpäisykyky, joka rajoittaa tulostustilavuuden kokoluokan 50–70 millimetriin. Vitro3D yrityksen menetelmällä voidaan valmistaa kappaleita maksimissaan 5 cm paksuisessa tulostusaltaassa, mikäli siinä on valonlähteen kummallakin puolella allasta. Kuvassa olevan sormuksen kokoinen kappale valmistuu noin 15–20 sekunnissa ilman tukirakenteiden tarvetta. Rajoitteena Vitro3Dlla on tulostusalueen paksuus, mutta toisaalta laite on pituussuunnassa skaalattavissa lähes rajattomasti. Yritys markkinoikin menetelmänsä soveltuvan purentakiskojen tapaisiin ja kokoisiin tarpeisiin. Vitro3Dn osastolla oli esillä tulosteita, mutta laite on vielä kehitykseltään kesken ja laboratoriossa. Tarkkuudeltaan yrityksen laitteet ovat 25 µm mutta tekniikka mahdollistaa periaatteessa tarkemmankin tulostusjäljen. Keskusteluissa kävi ilmi, että yrityksen tulostimen valmiusaste on TRL4, ja että teollisuuskelpoinen laite tulee markkinoille ”muutaman vuoden kuluttua”.

Xolon valmistama 3D-tulostin, nimeltään Xube, on kehitysasteeltaan Vitro3D:tä pidemmällä, sillä yrityksellä on 12 konetta tutkimuskäytössä ja tulostimen speksit on jo julkaistu. Kaupallistaminen on kuitenkin vielä edessä. Yrityksen ratkaisu poikkeaa muista volumetrisen tulostuksen toimijoista sillä, että yritys on rakentanut suuren tulostusalueen tai skaalautuvan ratkaisun sijaan kuutioita. Valittavana on 1 cm tai 3 cm kuutio, joiden tulostusaika on 20 sekunnista viiteen minuuttiin. Sentin kuutiossa tulostustilavuus on 10x17x30 mm ja resoluutio (x,y,z) 5,5,40 µm. Kolmen sentin kuutiossa tulostustilavuus on 30x50x50 mm ja resoluutio 15,15,80 µm.

Continuous Fibre Injection Process (CFIP)

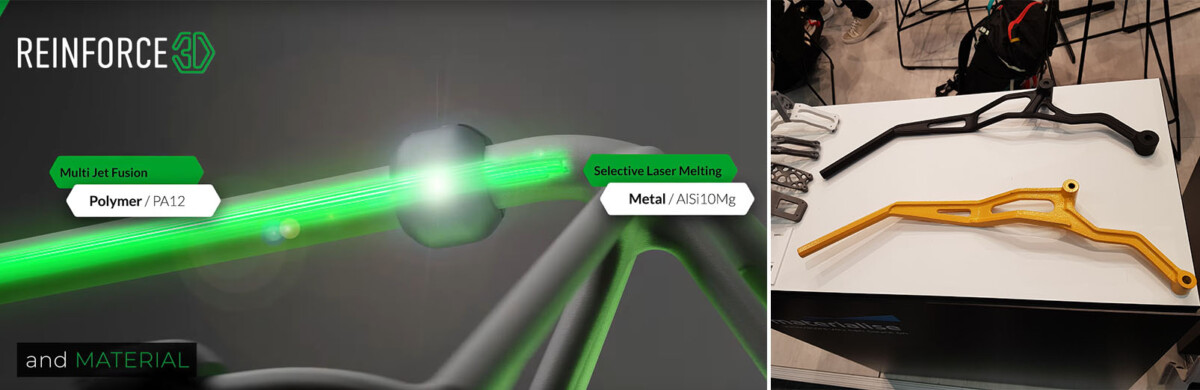

Ei uusi 3D-tulostustekniikka, mutta läheisesti niihin liittyvä mielenkiintoinen tuoteuutuus on CFIP, jolla tarkoitetaan jatkuvan kuidun injektointiprosessia. Ohjelmistovalmistaja Materialisen osastolla oli esillä tulosteita, jotka oli vahvistettu Reinforce3D (https://reinforce3d.com/) yrityksen CFIP-prosessilla. Prosessin perusajatuksena on vahvistaa 3D-tulostettuja osia pitkillä kuiduilla. 3D-tulostettuihin osiin tulostetaan kanavat, joihin pursotetaan kuituvahviste sekoitettuna hartsiin. Osan geometriasta riippuen, kanavat voivat olla tulostettuna mihin orientaatioon tahansa, joten myös kanaviin pursotettavat kuidut voivat tukea kappaleen rakennetta moneen suuntaan – kunhan jokaisella kanavalla on sisääntulo ja ulosmenoaukot. Koska prosessi tehdään tulostuksen jälkeen, mahdollistaa se eri tulostusmateriaaleista valmistetun osakokoonpanon vahvistamisen.

Reinforce3D esitteli menetelmäänsä ensimmäisen kerran jo muutama vuosi sitten ja nyt yrityksellä näyttäisi olevan Delta -nimellä kulkeva laite valmiina ja kaupallistamisvaihe käynnistymässä. 3D-tulostetut osat ovat usein osa muuta kokonaisuutta, joten menetelmä on mielenkiintoinen vaihtoehto osien liittämiseen ja rakenteiden vahvistamiseen – varsinkin mikäli se on käyttökelpoinen myös suurille rakenteille.

Muutama sana ohjelmistopuolen tarjonnasta

Ohjelmistopuolen ratkaisuista ei näillä messuilla tullut eteen mitään mullistavaa, vaikka sen puolen tarjonta 3D-tulostusprosessin eri vaiheisiin onkin lisääntynyt huomattavasti. Monella toimijalla tuotteet ovat kehittyneet aiemmista vuosista eteenpäin. Generatiivisen suunnittelun kärkinimi tällä hetkellä lienee Ntopology, joka tunnetaan nykyisin nimellä nTop (https://www.ntop.com/). Ohjelmistolla suunniteltuja kevennettyjä ratkaisuja oli esillä useilla eri osastoilla.

Muista uusista ohjelmista Synera (https://www.synera.io/) vaikutti hyvinkin mielenkiintoiselta ratkaisulta. Kyseessä on tekoälyä ja visuaalista parametrista ohjelmointitekniikkaa hyödyntävä ohjelmistoratkaisu, joka yhdistää tuotekehitysvaiheen eri ohjelmistoja kuten mallinnusta, lujuuslaskentaa ja 3D-mallin viimeistelyä. Ohjelman käyttö muistuttaa toiminnaltaan Rhinoceros Grasshopperin käyttöä, eli siinä luodaan visuaalisia toimintablokkeja, joihin määritellään parametrejä ja toiminnallisuuksia. Näiden avulla saa rakennettua kevyesti hyvinkin monimutkaisia automatisointeja tuotesuunnitteluun. Ohjelman saa myös kytkettyä valtaosaan eri mallinnusohjelmista esimerkkeinä oli mainittu mm. Solidworks, Rhinoceros, Creo, Catia, NX ja Abaqus.

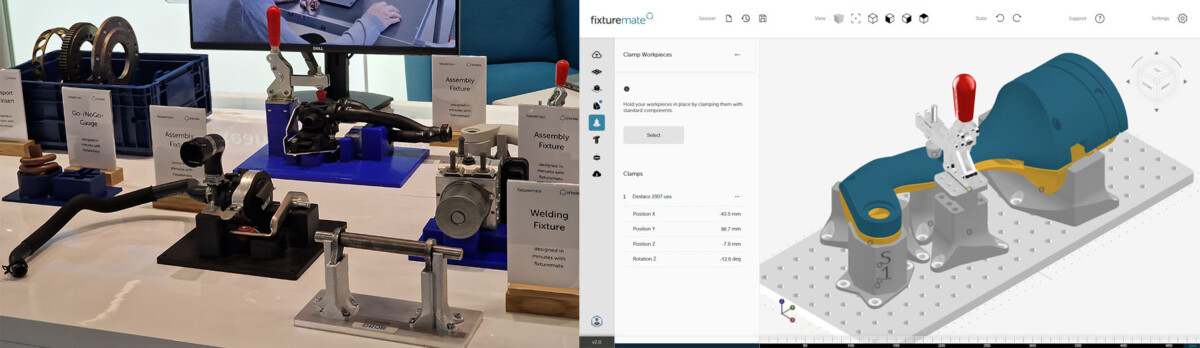

Ehkä mielenkiintoisin ohjelmistoratkaisu oli kuitenkin Trinklen valmistama Fixturemate (https://www.trinckle.com/fixturemate).

Kyseessä on jigien ja kiinnittimien suunnitteluun kehitetty selainpohjainen ja parametrinen ohjelmistotyökalu. Se mahdollistaa monimutkaistenkin kiinnittimien valmistamisen 3D-tulostukseen ilman syvällistä suunnitteluosaamista. Ohjelmaan tuodaan haluttu kiinnitettävä geometria ja määritetään alueet, joista kappale tulee kiinni. Muita määriteltäviä asioita ovat mm. käytetty alusta ja tuen tyyppi ja mahdolliset paikat alustaan kiinnittämiselle, jos sellaisia tarvitaan. Ohjelma soveltuu mm. kokoonpano-, hitsaus-, varastointi-, ja mittauskiinnittimien suunnitteluun.

Fixturemate esiintyi muutamassakin esityksessä ja esimerkiksi Deutche Bahn esitteli miten yritys hyödyntää ohjelmaa toiminnassaan. Parhaimmillaan Fixturematella saa suunniteltua kiinnittimen 15–20 minuutissa, kun ammattilaiselta saman asian suorittamiseen menisi normaalisti useampikin tunti. Ajansäästöäkin tärkeämpänä asiana Deutche Bahn piti kuitenkin sitä, että ohjelma on selainpohjainen ja helppokäyttöinen. Tämä mahdollistaa sen, että kiinnittimien suunnittelu onnistuu tarpeeseen melkein lennosta, ilman että siinä tarvitaan kehitysinsinööriä tai suunnittelijaa.

Mielenkiintoisena sivuhuomiona ohjelmasta on myös se, että samasta ohjelmasta on olemassa versio sairaalapuolelle, jossa sitä käytetään mm. erilaisten leikkausohjurien ja kiinnittimien valmistukseen. Siellä työkalun sijaan ohjelmaan tuodaan potilaan ct-kuvasta valmistettu 3D-malli, mutta sekä tarve että ohjelman toimintaperiaate säilyvät samana.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.