Savonia-artikkeli: Roottorin korjauksen hiilijalanjälki WAAM-menetelmällä

Case: Roottorin korjauksen hiilijalanjälki WAAM-menetelmällä verrattuna kokonaan uuden roottorin valmistamisen hiilijalanjälkeen, ANDRITZ Savonlinna Works Oy

Tausta ja tavoite

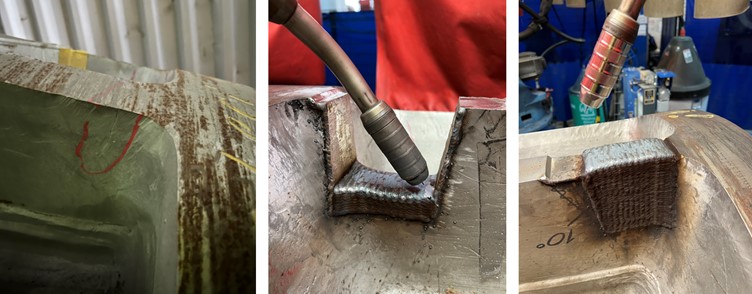

Hiilijalanjälkilaskennan avulla oli tavoitteena selvittää ja todistaa roottorin korjauksen (kuva 1) olevan ympäristönäkökulmasta kannattavampaa kuin vanhan roottorin korvaaminen kokonaan uudella roottorilla. Vanhan roottorin elinkaarta saadaan pidennettyä korjaushitsauksen avulla ja tässä tapauksessa hyödynnettiin WAAM- eli wire arc additive manufacturing -menetelmää. Lisäävän valmistuksen on yleisesti ajateltu olevan vihreää siirtymää edistävää, mutta tälle kaivataan lisää tutkimusta ja esimerkkejä. Tässä tapauksessa hiilijalanjälkilaskenta on suoritettu standardin EN ISO 14067:2018 (Kasvihuonekaasut. Tuotteiden hiilijalanjälki. Hiilijalanjäljen laskemista koskevat vaatimukset) pohjalta.

Laskennan rajaus ja toiminnallinen yksikkö

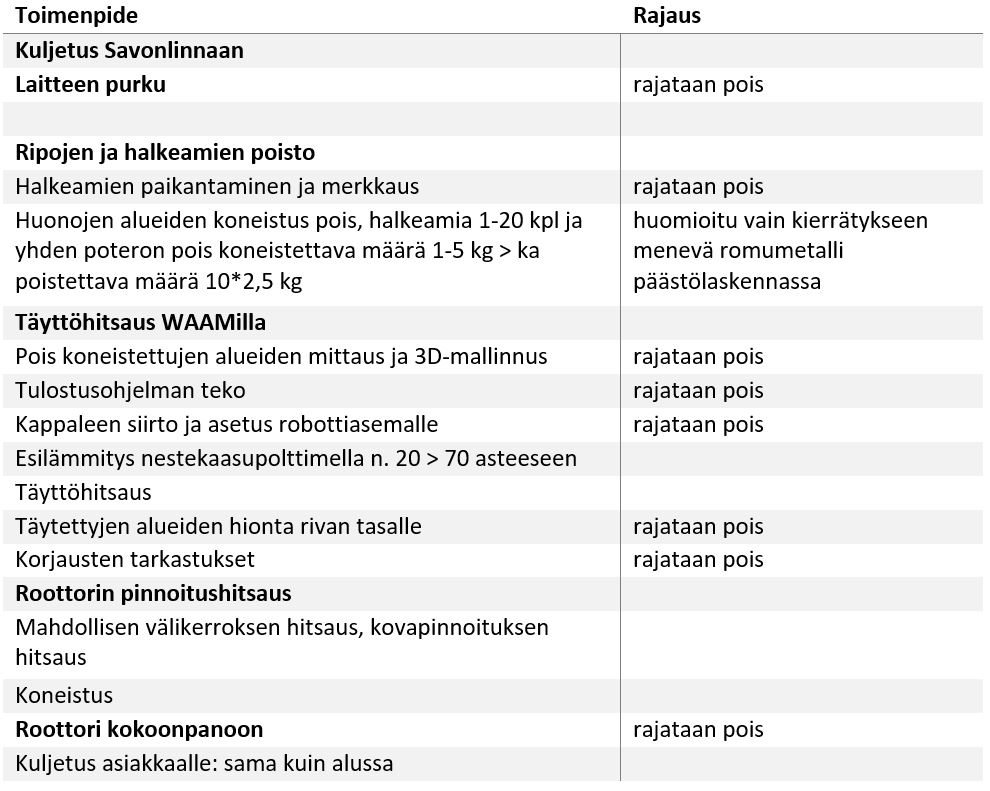

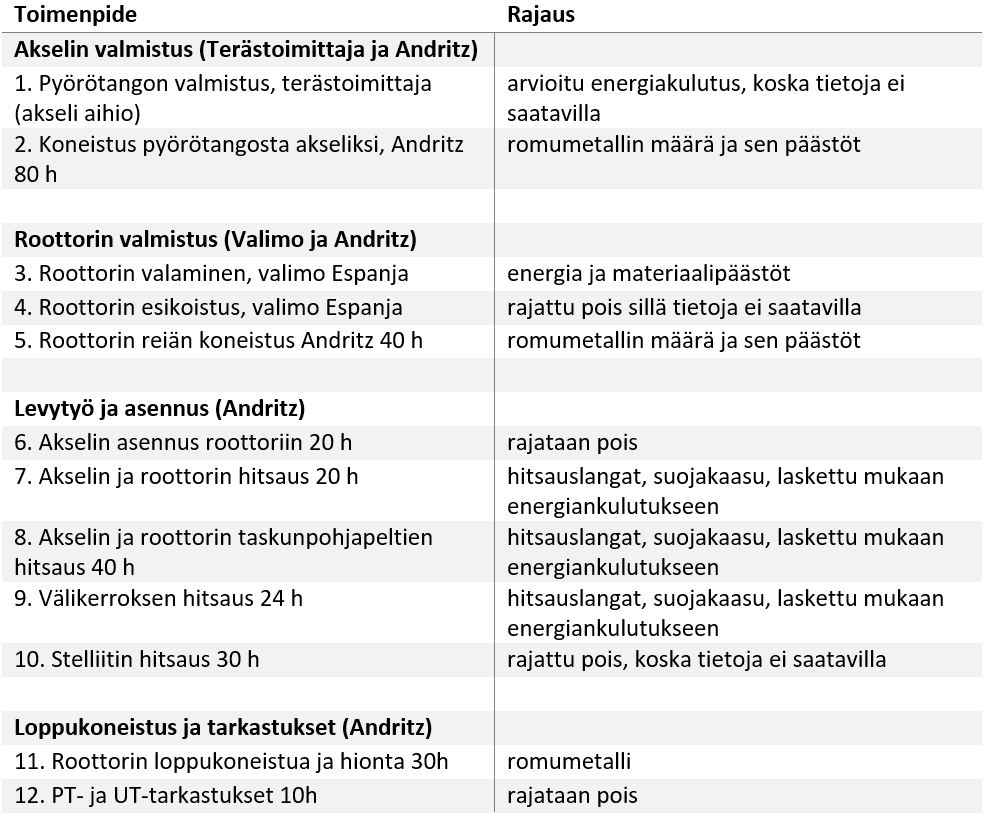

Toiminnallisena yksikkönä hiilijalanjälkitiedon ilmoittamisessa on kg CO2ekv yhtä tuotetta kohden. Laskenta on rajattu vertailtavien laskentakohteiden osalta elinkaaren vaiheisiin A1-A5 (tuotevaihe kehdosta portille ja käyttöönotto) ja lisäksi B3 (korjaus). Rajaus tehtiin sen perusteella, ettei elinkaaren muista vaiheista ollut saatavilla riittävissä määrin tietoa. Ideaalitapauksessa mukaan rajaukseen olisi hyvä sisällyttää tuotteen elinkaaren loppuvaihe. Tarkemmin tuotteiden valmistuksen prosessista on rajattu pois yksikköprosesseja, joiden on katsottu olevan vaikutukseltaan pieniä hiilijalanjäljen suuruuteen (taulukot 1 ja 2) materiaali- ja energiavirtojen osalta.

Tärkeimmät yksikköprosessit, jotka laskennassa on huomioitu ovat:

Roottorin korjaus

- Logistiikka (kuljetus korjattavaksi ja kuljetus takaisin asiakkaalle)

- Huonokuntoisten alueiden pois koneistaminen, jonka osalta huomioitu vain romumetallista syntyvät päästöt

- Täyttöhitsaus WAAM (hitsauslanka ja suojakaasu)

- Esilämmitys nestekaasupolttimella (nestekaasun kulutus)

- Täyttöhitsaus (hitsauslanka ja suojakaasu)

- Roottorin pinnoitushitsaus (hitsauslanka ja suojakaasu)

- Välikerroksen ja kovapinnoituksen hitsaus (hitsauslanka ja suojakaasu)

- Energiankulutus koko prosessin aikana suhteutettuna työtunteihin

Uuden roottorin valmistus

- Akseli: Pyörötangon valmistus teräksentoimittajalla (energiankulutus ja teräksen päästöt)

- Akseli: Koneistus akseliksi (romumetallista syntyvät päästöt)

- Roottorin valmistus: roottorin valaminen (energia ja materiaalipäästöt)

- Roottorin valmistus: roottorin reiän koneistus (romumetallin päästöt)

- Levytyö ja asennus: akselin ja roottorin hitsaus (hitsauslangat, suojakaasu, energiankulutus)

- Levytyö ja asennus: akselin ja roottorin taskunpohjapeltien hitsaus (hitsauslangat, suojakaasu, energiankulutus)

- Levytyö ja asennus: välikerrosten hitsaus (hitsauslangat, suojakaasu, energiankulutus)

- Loppukoneistus ja tarkastukset: Roottorin loppukoneistus ja hionta (romumetalli ja energiankulutus)

Tiedon kerääminen ja tietolähteet

Päästökertoimissa käytettiin ensisijaisesti primäärilähteitä eli toimittajien ilmoittamia päästökertoimia. Primääritason tietoa päästökertoimissa on käytetty suojakaasujen, hitsauslankojen, sähkön- ja lämmönkulutuksen sekä meriteitse kuljetuksen osalta. Sekundaaritason päästökertoimia on käytetty nestekaasun, romumetallin, teräksen ja logistiikan osalta. Päästökertoimet ovat IPCC:n viidennen arviointiraportin (AR5, 2014, 100 vuoden ajanjakso) karakterisointikertoimien mukaan määriteltyjä, jolloin huomioidut kasvihuonekaasut ovat hiilidioksidi, dityppioksidi ja metaani.

Kulutustietojen osalta sähkön- ja energiankulutustiedot ovat tarkat kokonaiskulutuksen osalta ja kulutus on edelleen jyvitetty työtuntien perusteella roottorin korjausprosessiin ja uuden roottorin valmistukseen. Tarkka tieto on romumetallin määrästä ja logistiikan osalta kuljetuskilometreistä. Keskimääräiseen arvioon perustuu uuden roottorin valamiseen kuluva energian määrä, teräksen kulutus sekä hitsauslankojen ja suojakaasun kulutus. Teräksen valamiseen on arvioitu keskimääräinen energiankulutus pohjautuen Metso Lokomo Steelin (2006) teräsvalimoiden energia-analyysiin ja Motivan (2020) julkaisuun metallien tuotannon energiatehokkuudesta. Tutkimuksia pidettiin riittävänä pohjana keskimääräisen energiankulutuksen arvioimiselle, sillä tutkimuksissa käsiteltyjen valimojen koko ja kapasiteetti oli sama kuin uuden roottorin valamisesta tällä hetkellä vastaavan valimon, teknologiat ja energiamuodot samoja sekä valutuotteet samoista materiaaleista, jolloin vastaavuus on hyvä.

Logistiikan osalta roottorin korjauksessa kuljetus tapahtuu Kotkasta Savonlinnaan edestakaisin puoliperävaunuyhdistelmällä (40 t) ja uuden roottorin tapauksessa Espanjasta Hampuriin puoliperävaunuyhdistelmällä (40 t), Hampurista meriteitse Helsinkiin ja Helsingistä Savonlinnaan sekä edelleen Kotkaan puoliperävaunuyhdistelmällä (40 t). Maantieajoa on arviolta 80 % kokonaismatkasta maalla.

Tulokset

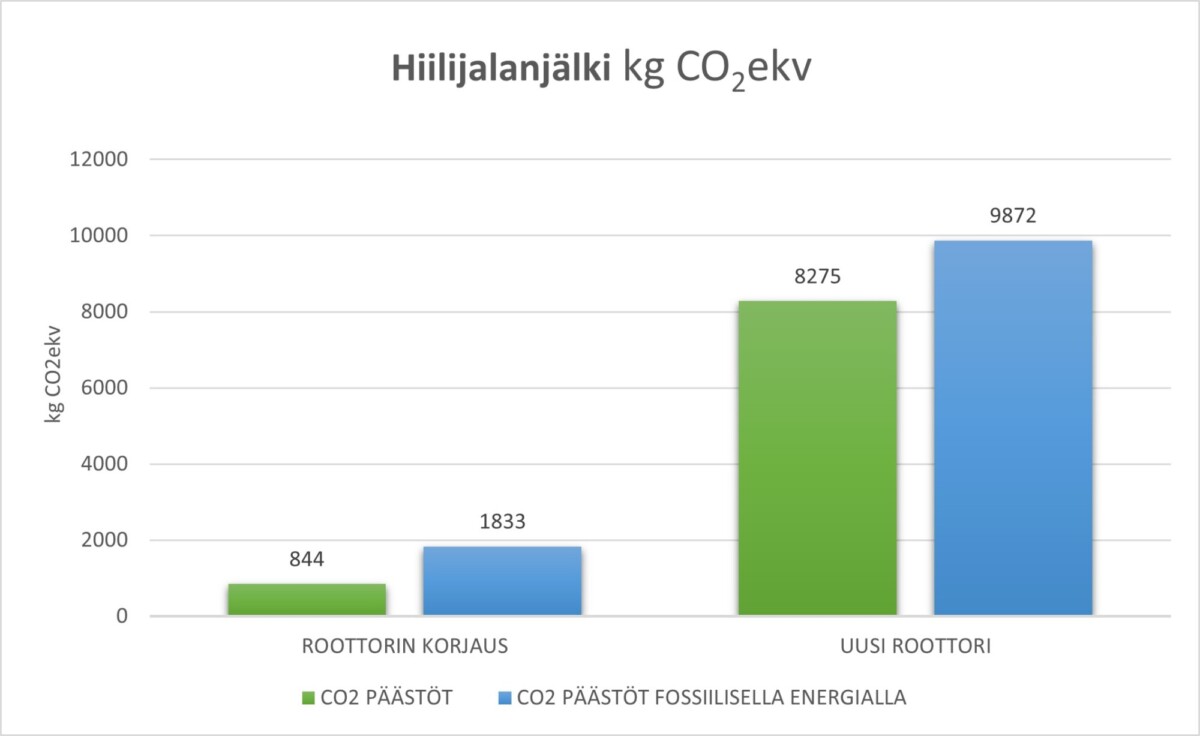

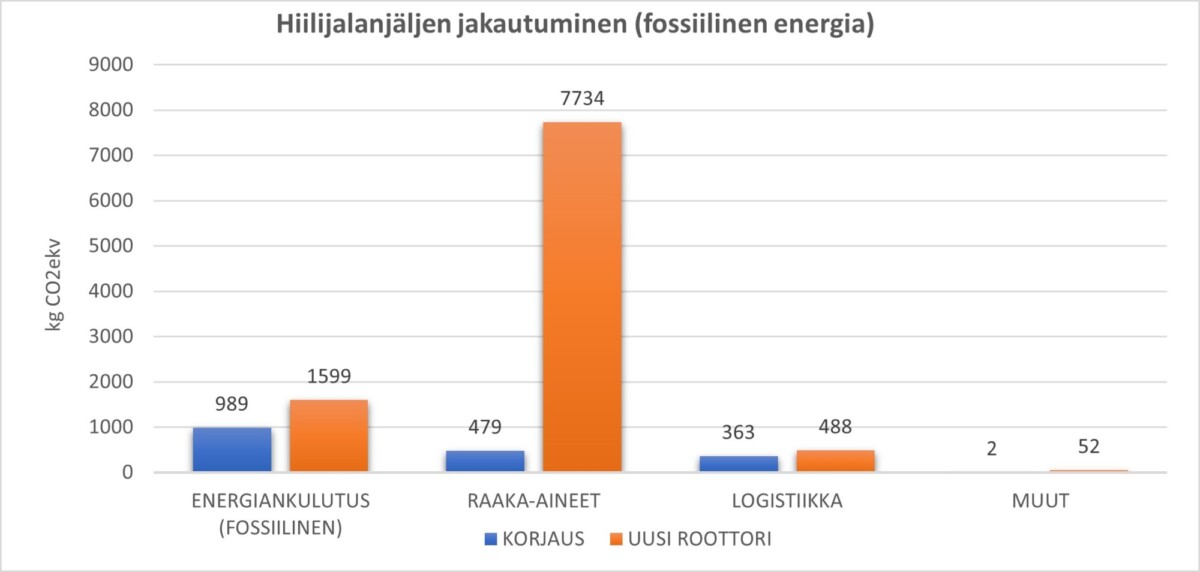

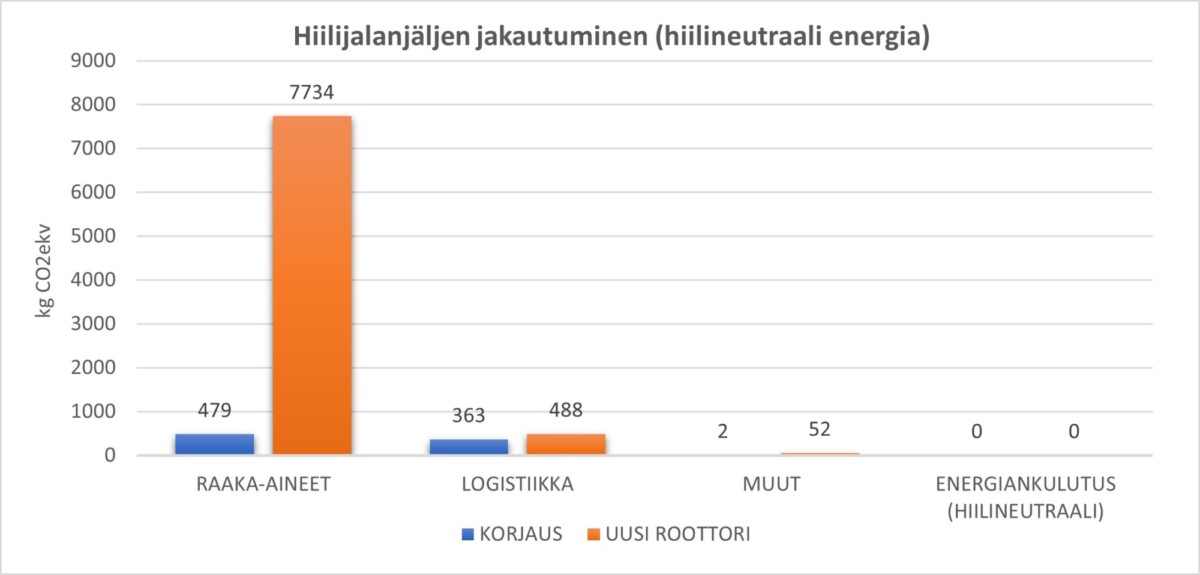

Hiilijalanjäljen määrittämisen perusteella voidaan todeta roottorin korjauksen WAAM-menetelmällä olevan ympäristöystävällisempi vaihtoehto kuin vanhan roottorin korvaaminen kokonaan uudella. Alla olevassa kaaviossa 1 on esitelty roottorin korjauksen ja uuden roottorin hiilijalanjäljet tehdyn laskentarajauksen mukaisesti hiilineutraalilla ja fossiilisella energialla laskettuna. Roottorin korjauksen hiilijalanjäljen suuruus on hiilineutraalilla energialla laskettuna 844 kg CO2ekv (uusi roottori 8275 kg CO2ekv) ja fossiilisella energialla laskettuna 1833 kg CO2ekv (uusi roottori 9872 kg CO2ekv).

Hiilijalanjälki laskettiin hiilineutraalia ja fossiilista energiaa eritellen, sillä tuotantotiloissa on siirrytty vuoden 2023 aikana käyttämään hiilineutraalia energiaa, jolloin laskennassa saadaan tarkasteltua myös energiasta syntyvien päästöjen osuuden pienenemistä.

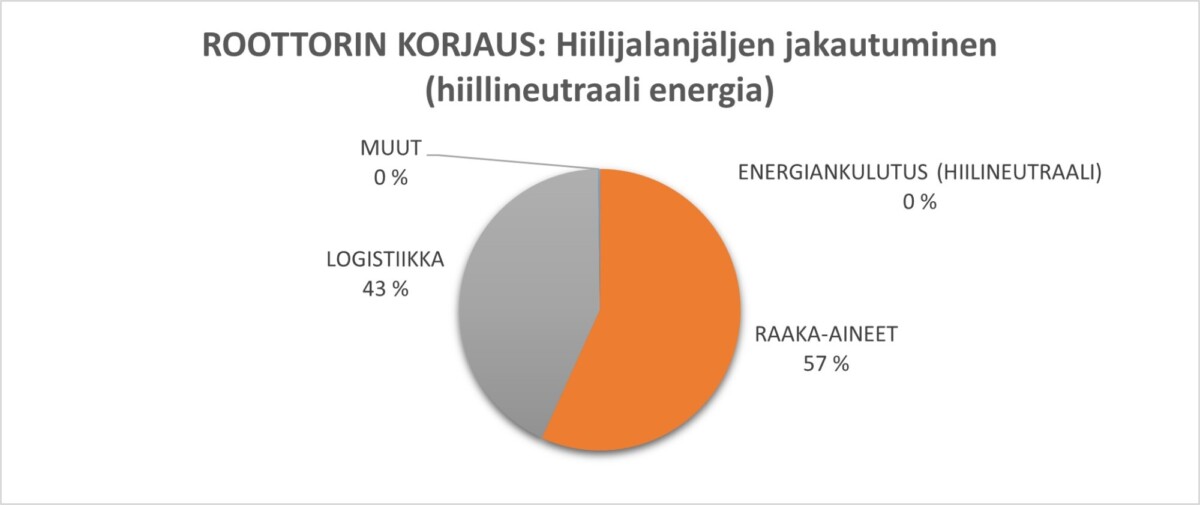

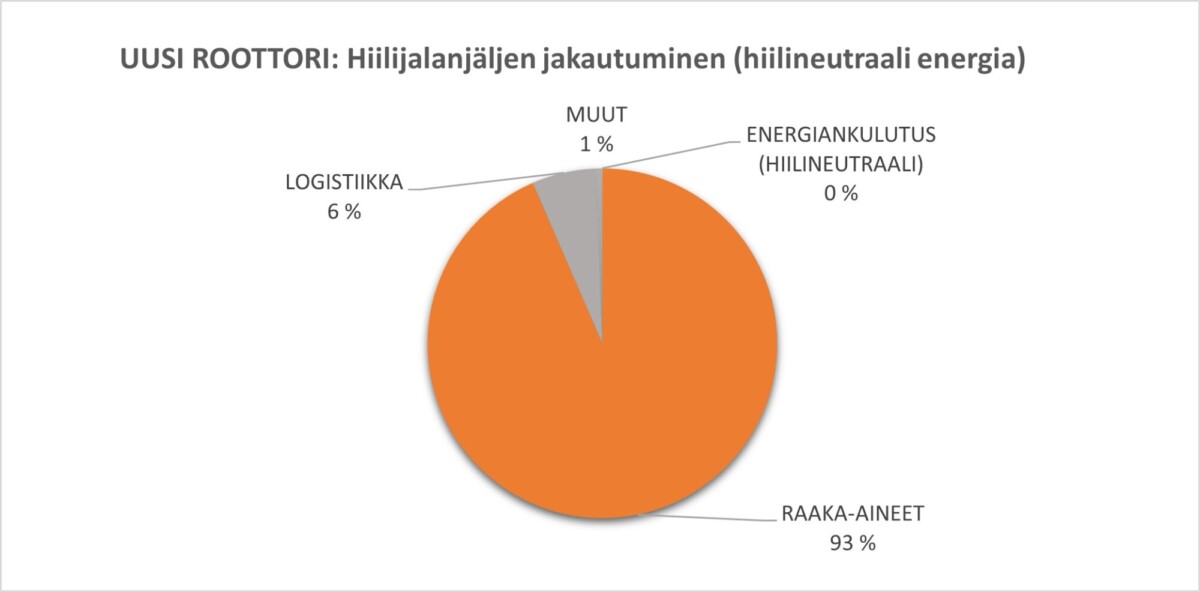

Hiilijalanjälkeä ja sen jakautumista tarkasteltiin tuloksissa jaottelemalla päästöt raaka-aineisiin, logistiikkaan, energiankulutukseen ja muut-osioon. Raaka-aineisiin luetaan suojakaasut, hitsauslangat, nestekaasu sekä roottoriin käytetty teräs. Muut-osioon on jaoteltu pääasiassa prosesseissa syntyvä metallin kierrätykseen menevä materiaali. Energiankulutukseen sisältyy sähkö- ja lämpöenergiankulutus.

Hiilijalanjäljen erot fossiilisella ja hiilineutraalilla energialla laskettuna

Kaavioissa 2 ja 3 on esitelty hiilijalanjäljen jakautuminen eri energiamuotoja käytettäessä. Voidaan todeta, että energiankulutuksen päästöt pienevät merkittävästi hiilineutraalia energiaa käytettäessä roottorin korjauksessa sekä uuden roottorin valmistuksessa. Suurimmaksi päästölähteeksi uuden roottorin osalta osoittautui raaka-aineet, joista pääasiassa teräksen käyttö. Roottorin korjausprosessin osalta suurimpana päästönä oli energiankulutus fossiilista energiaa käytettäessä, mutta verrattaessa hiilineutraalilla energialla suoritettuun korjaukseen jää suurimmaksi päästölähteeksi raaka-aineiden käyttö, jossa sen muodostavat pääasiassa hitsauslankojen ja suojakaasun kulutus.

Hiilijalanjäljen jakautuminen

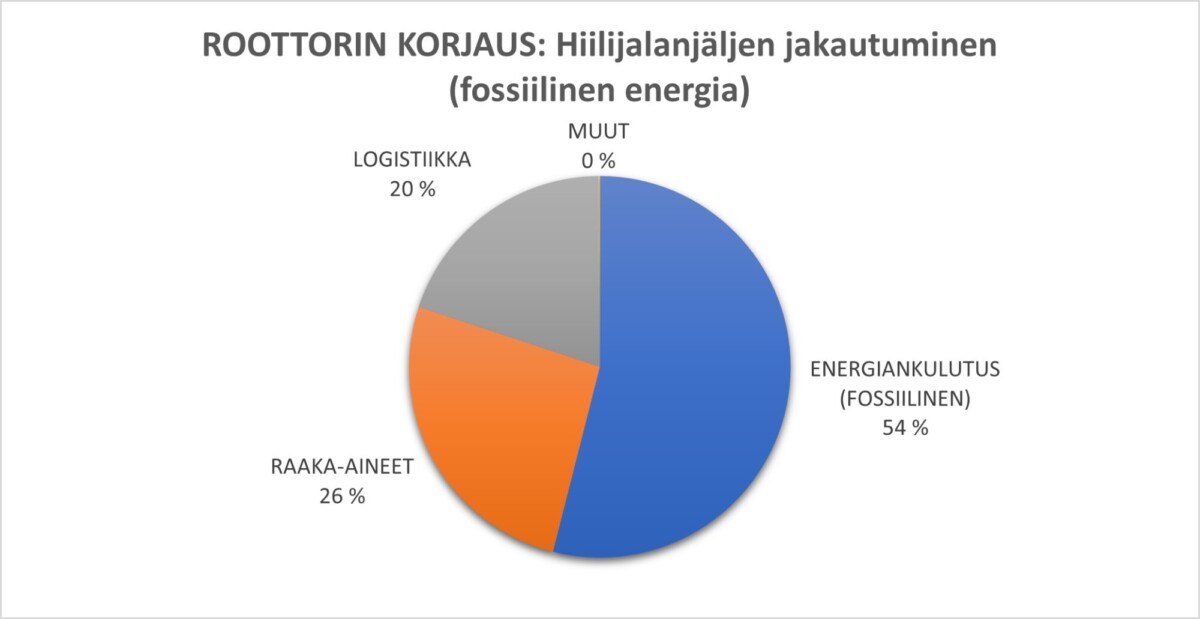

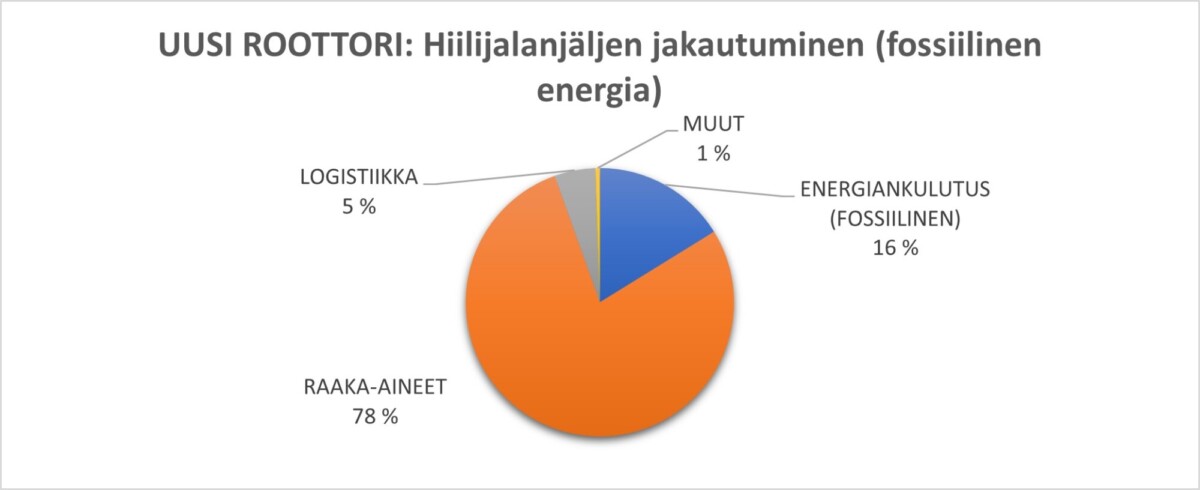

Alla esitellyissä kaavioissa jaoteltuna hiilijalanjälki prosentuaalisiin osuuksiin roottorin korjauksen ja uuden roottorin valmistamisen osalta. Roottorin korjauksen osalta päästöistä 54 % syntyi energiankulutuksesta, mutta siirryttäessä hiilineutraaliin energiaan vähenivät korjausprosessin päästöt 54 %. Raaka-aineista muodostuu 26 % hiilijalanjäljestä sekä logistiikasta 20 %. Uuden roottorin valmistuksessa valtaosa hiilijalanjäljestä muodostui raaka-aineiden kulutuksesta, erityisesti teräksen käytöstä, 78 %. Energiankulutuksesta muodostui 16 % ja hiilineutraaliin energiaan siirryttäessä hiilijalanjälki taas pieneni samaisen 16 %. Logistiikkaan ja muihin päästöihin jäi yhteensä 6 prosentin osuus.

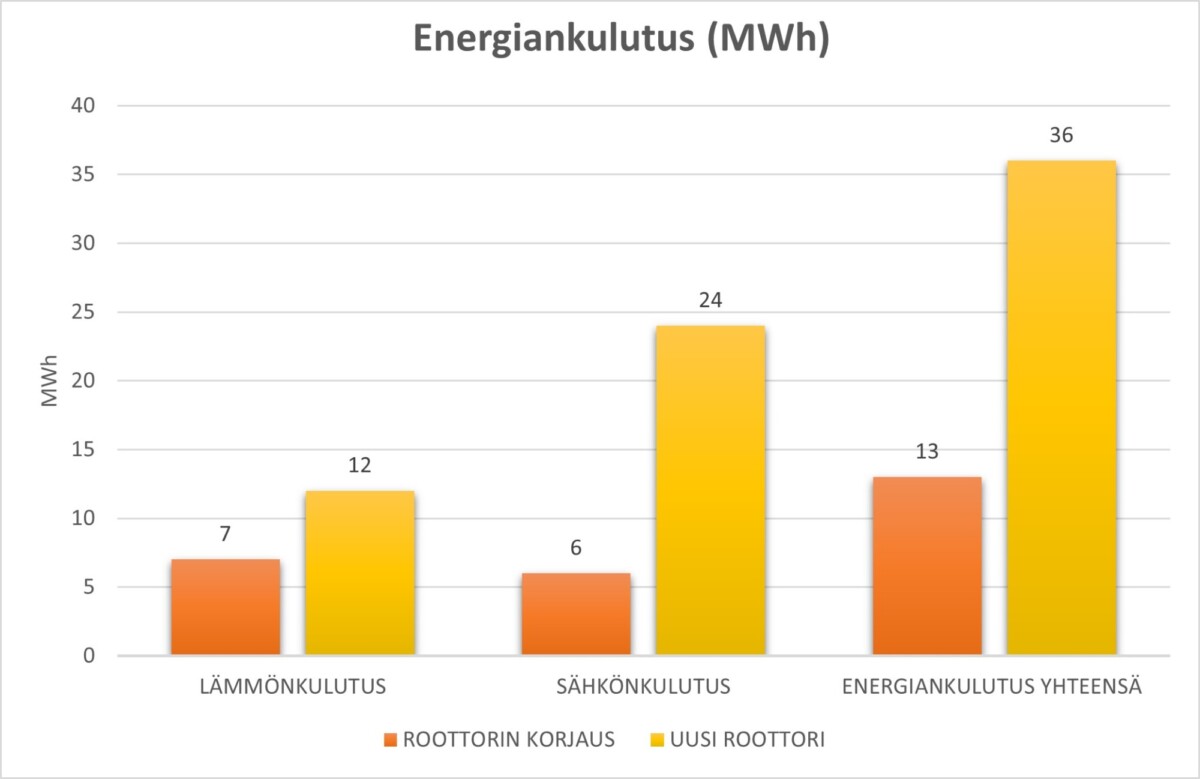

Energiankulutuksen vertailu Hiilijalanjäljen lisäksi tarkasteltiin roottorin korjauksen ja uuden roottorin valmistamiseen kuluvan energian määrää. Uuden roottorin osalta suurin osa energiankulutuksesta syntyy teräksen valamisen yhteydessä. Roottorin korjauksessa energiaa kuluu eniten hitsausprosesseissa. Roottorin korjauksessa energiaa kuluu yhteensä 13 MWh, josta lämmönkulutus 7 MWh ja sähkönkulutus 6 MWh. Uuden roottorin valmistuksessa energiaa kului yhteensä 36 MWh, josta lämmönkulutus 12 MWh ja sähkönkulutus 24 MWh. Energiankulutus on saatu selville korjaukseen kuluvien työtuntien ja tuotantotilojen vuotuisen kokonaiskulutuksen perusteella.

Johtopäätökset ja luotettavuus

Roottorin korjaaminen WAAM-menetelmää hyödyntämällä pidentää roottorin elinkaarta ja on hiilijalanjäljen osalta ympäristöystävällisempi vaihtoehto kuin kokonaan uuden roottorin valmistaminen rikkoutuneen tilalle. Kokonaishiilijalanjälki on energiamuodosta riippuen roottorin korjauksessa 81-90 % pienempi kuin uuden roottorin valmistamisessa. Merkittävimmät erot syntyvät raaka-aineen käytön minimoimisesta WAAM-menetelmän avulla sekä kokonaisenergiankulutuksen eroista. ANDRITZ Savonlinna Works Oy:n arvion mukaan roottorin elinkaaren pituus saadaan kaksinkertaistettua korjausmenetelmän avulla. Hiilijalanjäljen kautta saavutetun hyödyn lisäksi on huomioitava myös aika- ja kustannussäästöt korjauksen ja uuden roottorin valmistamisen välillä.

Hiilijalanjälkilaskennan tulos on katsottavissa luotettavaksi. Päästökerrointietojen kriteerinä on ollut ensisijaisesti toimittajan omat päästökertoimet ja sekundaaritason kertoimissa on hyödynnetty Suomen alueen olosuhteisiin soveltuvia kertoimia yleisesti tunnettujen ja luotettavien tahojen toimesta. Epävarmuutta lisää aina arvioihin perustuva tieto kulutuksesta, mutta suuruusluokan on katsottu olevan todenmukaisella tasolla, jolloin hiilijalanjälki ei kokonaisuudessaan pääse vääristymään liikaa. Laskennasta on rajattu pois stelliitin hitsaus molempien vertailtavien kohteiden osalta, sillä stelliitille ei ollut saatavilla luotettavaa päästökerrointa. Samoin on tehty koneistuksen päästöjen osalta lukuun ottamatta sen energiankulutuksen aiheuttamia päästöjä, jotka on työtuntien avulla laskettu. Laskentahetkellä saatavilla ei ollut päästötietokantaa, josta koneistuksen keskiarvopäästön olisi voinut luotettavasti saada. Teräksen osalta on käytetty keskiarvokerrointa terästonnia kohden erittelemättä teräksen laatua tarkemmalla tasolla, sillä käytetty teräs on toimitettu Venäjältä ajalta ennen nykyistä maailmantilannetta. Päästökerrointa terästuotekohtaisesti ei siis ollut saatavilla. Hiilijalanjäljen laskennan rajauksessa olisi ollut mielenkiintoista ottaa mukaan myös elinkaaren loppuvaihe, mutta siihen ei tässä vaiheessa ollut resursseja ja tietoja riittävästi saatavilla. Oletuksena kuitenkin on, että korjatun roottorin ja uuden roottorin elinkaaren loppuvaihe on samanlainen loppukäsittelyn ja muiden prosessien osalta, jolloin hiilijalanjälkien välinen vertailusuhde ei juurikaan muutu, vaikka elinkaaren loppuvaihe olisi saatu laskentaan mukaan.

Haasteena laskennassa oli avoimen, ajantasaisen ja riittävän luotettavan päästötiedon saaminen erityisesti terästuotteiden ja valuprosessien osalta. Lisäksi päästötietojen saamisessa oli ajoittain suuriakin viiveitä toimittajilta, jotka hidastavat laskentaprosessia. Päästötiedon saatavuus on murrosvaiheessa globaalisti. Kulutustietojen kerääminen ja arviointi vaatii itse yritykseltä resursseja jonkin verran.

”Oli erittäin mielenkiintoista olla tässä projektissa mukana. Tällaiset selvitystyöt tuottavat arvokasta tietoa kaikille osapuolille suunnittelusta ja valmistuksesta aina loppuasiakkaalle asti. Laskennasta saadut hyödyt olivat moniulotteisia, sillä varsinkin ANDRITZ Oy:n ja loppuasiakkaan näkökulmasta on tärkeä tietää erilaisten menetelmien vaikutus päästövähennystavotteissa ja toisaalta valmistavana yksikkönä meille ANDRITZ Savonlinna Works Oy:lle laskenta tarjosi ensimmäistä kertaa konkreettisia todisteita miten tarjoamamme metallien 3D-tulostuspalvelut vaikuttavat tuotteiden hiilijalanjälkeen. Toisaalta, kuten raportissa on kirjoitettu, tiettyjen osa-alueiden suhteen luotettavan tiedon saaminen osoittautui hitaaksi ja hankalaksi, mikä kertoo siitä, että työtä on tämän aihealueen suhteen vielä paljon tehtävissä. ” Santeri Varis ANDRITZ Savonlinna Works Oy:ltä kommentoi.

Kirjoittaja:

Sonja Kattainen

Tutkimusinsinööri

Savonia-ammattikorkeakoulu