Savonia-artikkeli: Robottitulostuksen mahdollisuudet – Väriä ja pintakuviointia

#SavoniaAMK

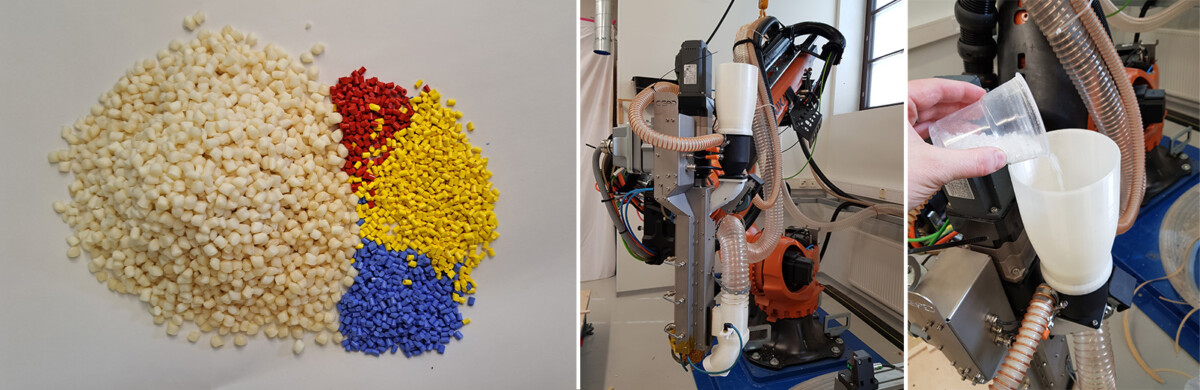

Tässä artikkelissa kerrotaan miten muovin/komposiitin robottitulostuksella voidaan luoda monimuotoista pintaa ja käyttää värejä silloin, kun menetelmänä on materiaalin pursotus ja laitteena ruuvisyöttöinen extruuderi. 3D-tulostuksesta ruuvisyöttöisillä extruudereilla käytetään nimitystä Fused Granulate Fabrication ja sen toimintaperiaatteesta on kerrottu aiemmissa robottitulostuksesta kertovissa kirjoituksissamme.

Artikkelin esimerkeissä käytetty materiaali on UPM Formi, joka on perusväriltään puun väristä. Sitä on kuitenkin suhteellisen helppo värjätä, kun tulostusmateriaaliin sekoitetaan väriainetta. Värjätyn materiaalin käyttämisestä kaupallisessa käytössä löytyy esimerkkejä ruotsista, jossa ainakin yksi toimija myy UPM Formista valmistettuja, mustia design tuoleja. Värien käyttäminen ruuvisyöttöisessä extruuderissa ei ole kuitenkaan vaivatonta, varsinkaan mikäli väriä halutaan vaihtaa kesken ajon.

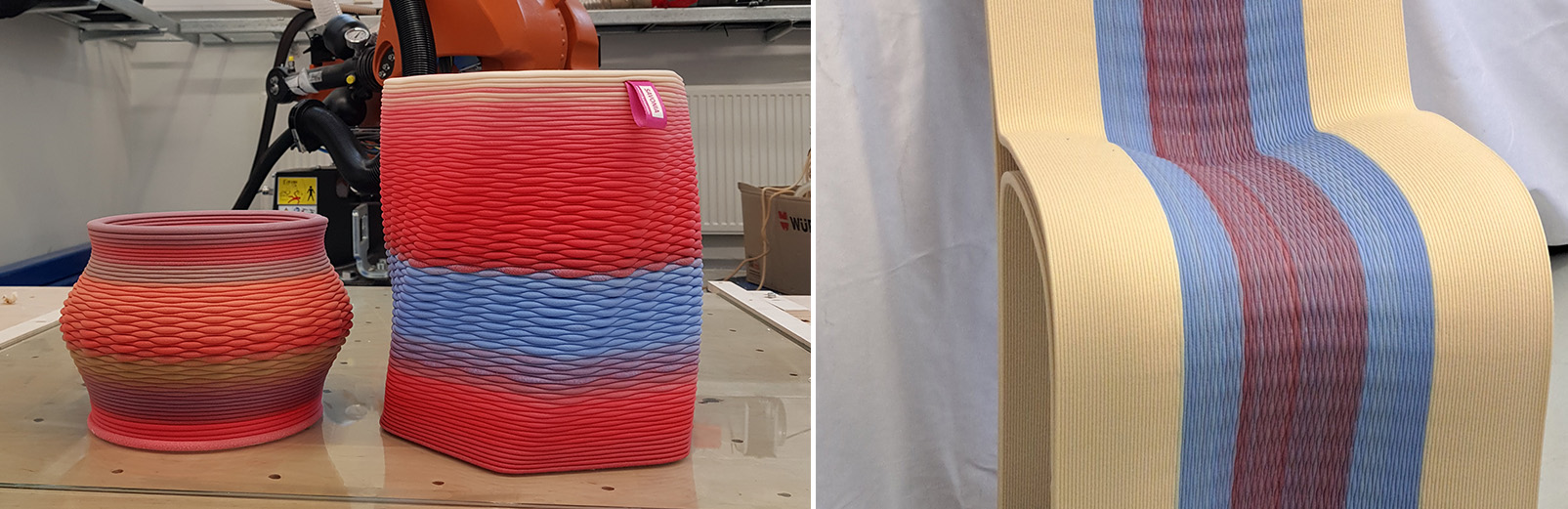

Robottitulostukselle on tyypillistä suuresta kerroskorkeudesta ja leveästä tulostuspalosta aiheutuva karkea tulostusjälki, sillä tavoitteena on valmistaa suuremman kokoluokan tulosteita mahdollisimman nopeasti. Kyseessä on kompromissi tulostusjäljen ja tulostusajan välillä, sillä suurempien kappaleiden valmistaminen järkevässä ajassa edellyttää suuremman materiaalimassan syöttämistä ja sitä kautta myös suurempien kerroskorkeuksien käyttämistä. Savonian tulostussolu on varustettu jälkikäsittelylaitteella, joten tulostettu kappale voidaan kyllä jälkikäsitellä jyrsimällä tai hiomalla pinta tasaiseksi mutta se lisää valmistusaikaa merkittävästi. On runsaasti käyttökohteita, joissa pinnan ei tarvitse olla tasainen, mutta toiveena on jokin muu kuin ”tylsää” perusmuotoista kerrosrakennetta. Mikäli toiveena on perinteisen tulostetun kappaleen muodosta poikkeaminen, niin yhtenä vaihtoehtona on pinnan muokkaus jonkinlaisella kuvioinnilla. Yksi vaihtoehto kuviointiin on tulostuspään vaaputtaminen tulostuksen aikana poikittain tulostussuuntaan nähden. Kun tähän muokattuun pintaan yhdistetään värjäys, mahdollistaa se runsaasti erilaista kombinaatiota, joka poikkeaa ulkonäöltään perusmuotoisesta tulostuksesta.

Tämän artikkelin esimerkeissä on käytetty sekä perusmateriaalin värjäystä että pintakuviointia. Mallit ja pintakuviointi on toteutettu Rhinoceros –ohjelmistolla ja Grasshopper –laajennusosalla.

Kyseessä on muotoilun ja 3D-mallinnuksen puolella hyvinkin yleinen ja tuttu ohjelma, jonka ohjelmistolisenssit ovat muihin vastaaviin ohjelmistoihin verrattuna edullisia. Rhinoceros, tai tutummin Rhino, on myös tunnettu siitä, että ohjelmaan on runsaasti erilaisia lisäosia tarjolla. Grasshopper on yksi yleisesti tunnetuista lisäosista, joka on tullut automaattisesti Rhinon mukana versiosta 6 lähtien. Grasshopper on graafinen algoritmieditori, joka on integroitu tiiviisti Rhinon mallinnustyökaluihin. Se mahdollistaa monimutkaistenkin muotojen luomisen parametrien avulla. Rhino ja Grasshopper-kombinaatiota käytetään 3D-tulostuspuolella erityisesti muovin, betonin ja saven tulostuksessa. Mikäli aihe kiinnostaa tarkemmin eikä jaksa nettisivuja ja tutoriaaleja kahlailla, löytyy aiheesta useita kirjojakin. Hyvä aloitustason kirja aiheeseen on esimerkiksi ”Advanced 3D printing with Grasshopper, clay and FDM”.

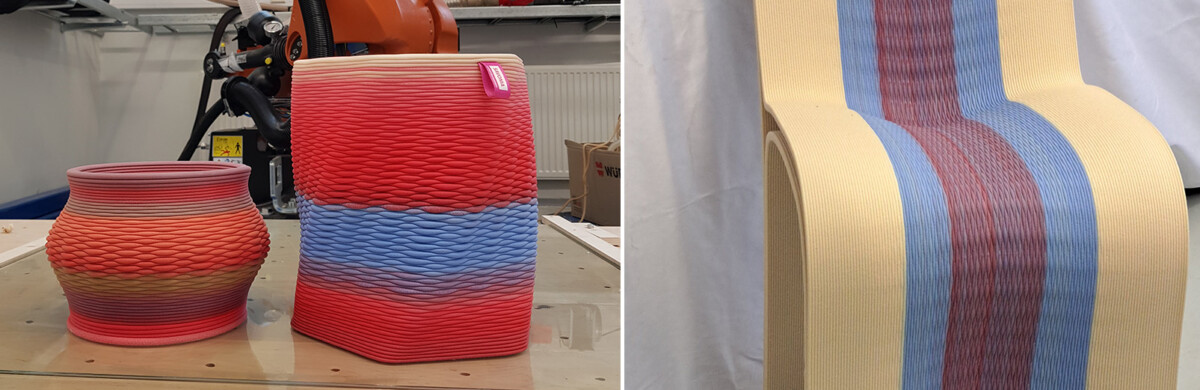

Kuka|prc (https://robotsinarchitecture.org/#kukaprc) on puolestaan Association for Robots in Architecture järjestön kehittämä laajennusosa, jolla voidaan Rhinon ja Grasshopperin kautta tuottaa suoraan kuka roboteille soveltuvaa koodia – tai jopa etäkäyttää robottia. Seuraava kaavio osoittaa pääpiirteissään prosessin, jolla artikkelissa esitetyt 3D-tulosteet valmistettiin. Laitteistona on KUKA KR-120 2700 robotti, CEAD robotextruder tulostuspää, sekä käytettyinä ohjelmistoina edellä mainitut Rhino, Grasshopper ja Kuka prc.

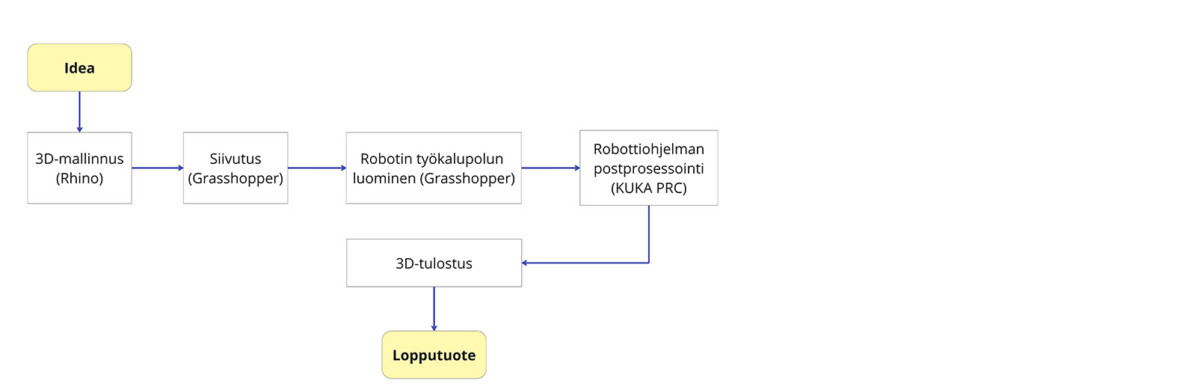

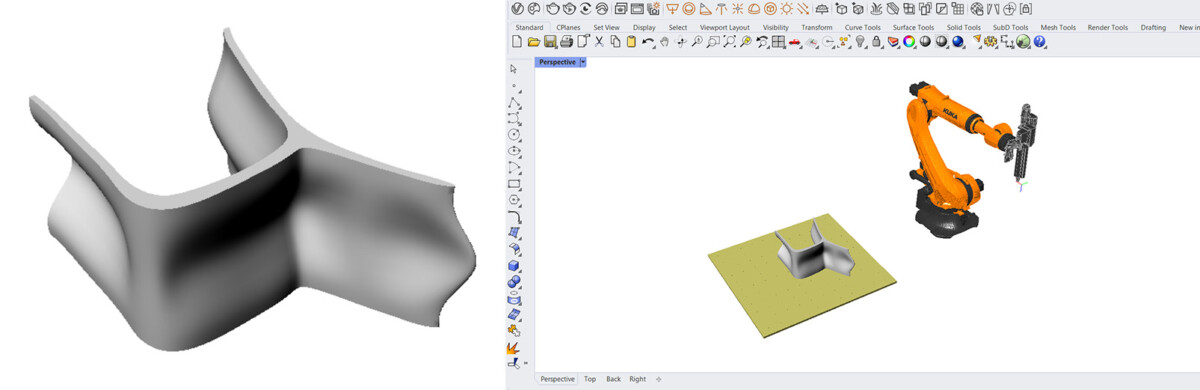

Prosessi alkaa tyypilliseen tapaan muuttamalla idea 3D-malliksi. Ideana oli tulostaa tuoli, jossa käytetään pintakuviointia ja kokeillaan UPM Formi -materiaalin värjäystä. Tuolin 3D-malli valmistettiin Rhinossa. Lähtökohtana ääriviivat (sketsi) josta muodostettiin 3D-geometria loftauksen avulla. Jo suunnitteluvaiheessa tulee kiinnittää tulostettavuuteen vaikuttaviin ominaisuuksiin. Huomioitavia asioita ovat mm:

- Missä orientaatiossa kappale tullaan valmistamaan?

- Tässä tapauksessa tuoli päätettiin valmistaa kyljellään (tyypillinen valmistus tämän tapaisille rakenteille), jolloin sen valmistuksessa ei tarvita tukirakenteita.

- Minkälaista siivutusstrategiaa halutaan käyttää?

- Kappale siivutettiin kuoritulosteeksi (kutsutaan myös vaasimoodiksi). Tällä tarkoitetaan sitä, että kappaleesta tulostetaan vain kuori, eikä sisällä käytetä infill –rakennetta.

- Mikä on kappaleen seinämävahvuus ja käytettävän suuttimen koko suhteessa seinämävahvuuteen?

- Savonialla robottitulostuksessa käytetään 3-10 mm suutinkokoja ja yleisesti toimivaksi seinämävahvuudeksi on havaittu noin 1-2 kertaa suuttimen halkaisija.

- Seinämävahvuus tulee määritellä siten että pursotettava palko mahtuu kulkemaan geometrian ympäri törmäämättä itseensä. Joskus pieni kontakti on hyvästä, jos seinämät halutaan sulattaa kiinni toisiinsa.

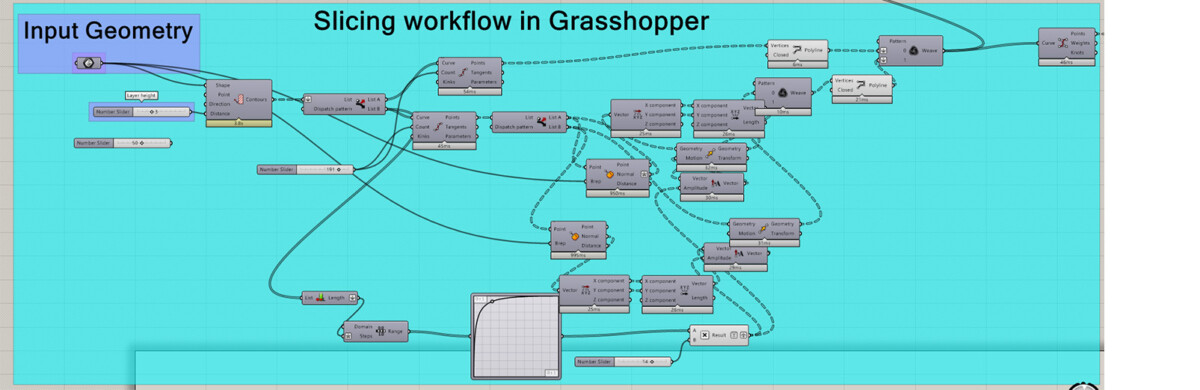

3D-mallin valmistamisen jälkeen siirrytään Grasshopperin puolelle. Seuraavassa kuvassa näkyy Grasshopperissa luotu prosessi, jolla 3D-malli siivutetaan. Vaihtoehtoisia toteutuksia on useita, ja Rhinoon löytyy myös erillisiä siivutukseen erikoistuneita lisäosia. Tässä tapauksessa siivutus tehtiin luomalla Grasshopperilla kappaleelle siivutusstrategia, joka mahdollistaa myös pintakuvioinnin määrittelyn.

Käytännössä tämä tapahtuu siivuttamalla kappaleen geometria tietyn kokoisiin kerroksiin. Tämän jälkeen kerroksien ulkoraja jaetaan pisteisiin ja niiden välisiin viivoihin, jotka ovat määrätyn etäisyyden päässä toisistaan käyttämällä Grasshopperin ”Curve to polyline” komentoa. Näin saadaan luotua pisterata, jota voidaan käyttää robotin liikkeiden ohjauksessa.

Siivutuksessa käytettyjä parametreja ovat mm. kerroskorkeudet ja pisteiden välinen etäisyys. Pintakuviointi toteutetaan määrittämällä joka toinen kerros zik-zak kuvioksi, jonka muoto muodostuu määrittelemällä pisteiden välillä oleville viivoille kulma, liikerata ja amplitudi. Kun kaikki pisteet ja vektorit on luotu, yhdistetään ne yhtenäiseksi datasetiksi, jota käytetään seuraavassa vaiheessa robotin liikeradan muodostamiseen. Lisäksi tuolin geometriassa käytettiin ramppimaista efektiä, joka mahdollistaa viivojen parametrien muokkauksen amplitudikerrointa muuttamalla. Näin poimujen voimakkuutta voitiin säätää tulostuskerroksittain. Tuolin reunoille määriteltiin loivemmat poimut ja keskiosalle selkeämmät.

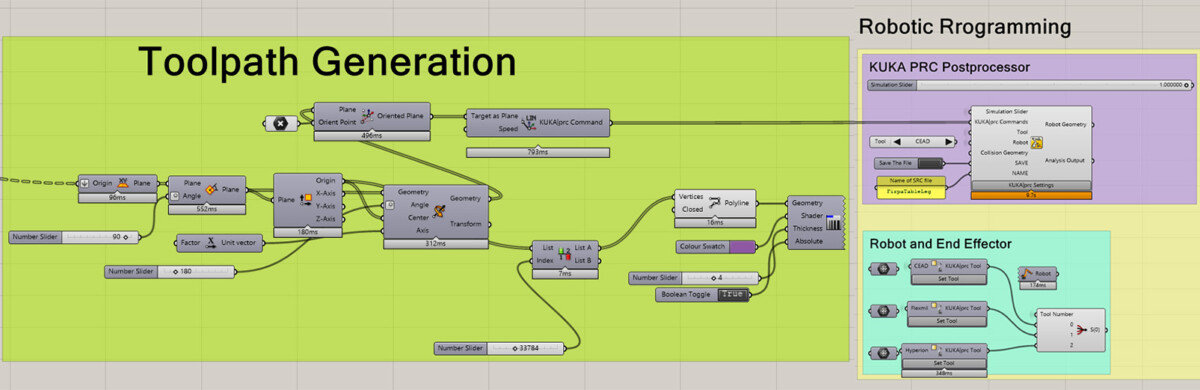

Seuraavassa kuvassa näytetään, miten siivutuksen jälkeen luodaan tulostuspolku edellä mainitusta datasetistä. Tämä tapahtuu määrittämällä pisteille tasoja, joiden avulla osoitetaan robotille pisteiden sijainti suhteessa robotin koordinaatistoon. Lisäksi määritellään robotin liiketyyppi pisteiden välillä. KUKAssa liike voi olla jokin neljästä seuraavasta: point-to-point, linear, circular tai spline.

Kun kappaleen pisteet ja robotin liikeradat on määritelty, siirretään luotu polkudata kuka|prc –komponentille, jolla tehdään robotin tarvitsema postprosessointi. Tällä tarkoitetaan komentojen muuttamista robotin ymmärtämään muotoon. Samalla myös lisätään tarvittavat komennot extruuderin käynnistämiseen ja pysäyttämiseen.

Sitten vuorossa on robotille siirtäminen ja itse tulostusprosessin aloitus. Koska väritulostus tapahtuu sekoittamalla perusmateriaaliin väriainetta, tapahtuu se Savonian järjestelmässä manuaalisesti. Mikäli väritulosteiden valmistaminen olisi jatkuvaa, olisi tähän hyvä viritellä joku toimivampi ratkaisu mutta yksittäiskappaleille ja pieniin tulostuksiin hopperimainen ratkaisu toimii ihan hyvin. Tämä tosin vaatii jatkuvaa seurantaa vierellä ja aika paljon käsityötä. Käytetyt värien seostusaineet olivat Aurora Global Colors: Blue PL42075 ja Red PL31187.

Koska väriaineiden sekoittaminen tapahtuu lisäämällä joukkoon värjättyä materiaalia, tarkoittaa se sitä, että värin jakaantuminen ei ole vakio tai tasainen. Värin vaihtaminen kerroksittain onnistuu pysäyttämällä tulostusajo, vaihtamalla värjätty filamentti pois ja ajamalla ruuvi tyhjäksi, ja vaihtamalla tilalle toinen väriaine. Mikäli halutaan tehdä gradientti tai värien sekoitus, on se kuitenkin tällä järjestelmällä arpapeliä. Mikäli ruuviin jää erivärisiä granulaatteja jumiin johonkin kohtaa, voivat ne sekoittua myöhemmässä vaiheessa seuraavaan materiaalin. Mikäli väriero materiaaleilla on suuri, voivat tällaiset epätoivotut jämät olla hyvinkin näkyviä ja häiritä insinöörin mielenrauhaa. Mikäli tällä on suuri merkitys, kannattaa materiaalia ajaa extruuderin läpi hieman enemmän ennen seuraavaan väriin vaihtamista, vaikka se tuottaakin hukkaa.

Kuvassa näkyvä tuoli painaa 15 kiloa ja sen tulostusaika oli noin 4 tuntia. Tämän kokemuksen perusteella värien käyttö ja pinnan kuviointi Grasshopperilla vaikuttaa hyvältä vaihtoehdolta joihinkin käyttökohteisiin, mutta täydellisen lopputuloksen saamiseksi joutuu tämän tapaisia kappaleita valmistamaan vielä runsaasti lisää. Pintakuvioinnin muodosta riippuen materiaalin syöttöparametreihin tulee kiinnittää enemmän huomiota, jos tulostusjälki halutaan vakioida. Pintakuviointi häivyttää kerroksellisuutta ja pieniä pintavirheitä luoden kappaleesta samalla visuaalisesti miellyttävämmän näköisen. Kun pinta luodaan Rhinon ja Grasshopperin avulla, on tiedostokoko pieni, sillä muoto luodaan matemaattisesti.

Yhtenä haasteena värien sekoituksen kanssa havaittiin se, että testatut värigranulaatit keräävät staattista sähköä ja takertuvat muovisen syöttölaitteen pintaan helpommin. Tämä puolestaan saattaa johtaa epätasaiseen värjäystulokseen. Tähän voisi auttaa ionisaattorin käyttö.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

Alireza Badiee

Testing Engineer

Savonia-ammattikorkeakoulu