Savonia-artikkeli: Runsasseosteisten ruostumattomien terästen hitsaus

#SavoniaAMK

Yleensä jos puhutaan ruostumattomien terästen hitsauksesta, niin useimmilla tulee mieleen perinteiset AISI 304 tai 316-laadut, joita käytetään nykypäivänä teollisuudessa reilusti eniten. Näidenkin hitsauksessa on omat piirteensä ja huomioitavia asioita on enemmän kuin tavallisten ”mustien” rakenneterästen tapauksessa. Lisäksi markkinoilla on vaativampiin käyttökohteisiin runsasseosteisempia ruostumattomia teräksiä, joiden hitsaamiseen ja erityispiirteisiin paneudumme tässä artikkelissa.

Nykypäivänä kiinnitetään aiempaa enemmän huomioita teollisuudessa ja koneenrakennuksessa materiaalivalintoihin. Materiaalivalinnoilla voidaan usein vaikuttaa tuotteen rakenteelliseen lujuuteen, keveyteen, korroosion kestoon ja aiempaa enemmän huomioidaan myös materiaalin vaikutus hiilijalanjälkeen. Uusilla materiaaleilla tulee myös toisaalta haasteita valmistukseen ja avainasemassa on silloin osaava henkilöstö, joka tuntee nämä materiaalit ja niiden valmistuksen.

Rosteria vai hapokasta?

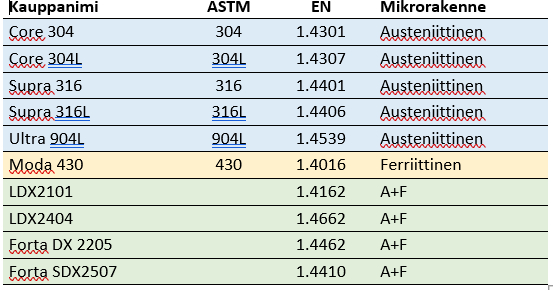

Useimmat tuntevat ruostumattomat teräkset kauppanimiltä (ASTM-standardin mukainen nimike) AISI 304 / 304L ja haponkestävät teräkset nimillä AISI 316 ja 316L. L-kirjain ASTM-tyyppinimeen tulee matalammasta hiilipitoisuudesta, joka vähentää teräksen herkistymistä hitsauksessa. Herkistymistä tapahtuu, kun teräksessä karbidit sitovat itseensä kromia ja muodostavat raerajojen läheisyyteen kromiköyhän vyöhykkeen, joka syöpyy nopeasti. Joitakin ruostumattomia teräksiä on listattuna alla taulukossa 1.

Taulukko 1. Yleisimpiä ruostumattomien terästen laatuja. Kauppanimet Outokumpu Oy:n katalogista.

Tavallisten ruostumattoman ja haponkestävän teräksen lisäksi on olemassa austeniittisen mikrorakenteen omaavia runsasseosteisempia teräksiä, kuten 904 ja 904L, joilla onkin jo huomattavasti parempi korroosionkesto. Näitä käytetään usein esimerkiksi kemianteollisuudessa ja öljynjalostuksessa putkiin ja laippoihin, lämmönvaihtimiin ja paineastioihin. Ferriittiset ruostumattomat teräkset ovat tyypillisesti korroosionkestoltaan vaatimattomampia ja duplex- teräkset taas korroosion kannalta kestävimmästä päästä. Duplex-teräkset jaotellaan vielä oman kategoriansa sisällä niukkaseosteisempiin lean duplexeihin, tavallisiin ja runsasseosteisiin superduplexeihin.

Duplex-teräksissä mikrorakenne on austeniittis-ferriittinen, sanotaan että mikrorakenteiden suhde on 50-50, mutta todellisuudessa suhde voi vaihdella teräksen laadun mukaan. Duplex-teräksillä on merkittävää myös selvästi korkeampi lujuus ja sitkeys, esimerkiksi LDX2101 -lean duplexilla myötölujuus on noin kaksinkertainen verrattuna tavalliseen 304-laatuun ja korroosionkestokin hieman parempi.

Hitsauksen erityispiirteet

Useimmat ruostumattomat teräkset ovat hyvin hitsattavissa, kuten mustatkin teräkset, mutta erityisesti railopintojen, lisäaineiden ja kaasun puhtauteen tulee kiinnittää huomiota. Mahdolliset kontaminaatiot voivat heikentää teräksen korroosionkestoa hitsauksen jälkeen. Tuotannossa tulee myös kiinnittää huomiota tilojen puhtauteen, sillä jos samalla paikalla on hitsattu mustaa terästä aiemmin, saattaa sekin jo itsessään aiheuttaa kontaminaatioita. Railomuodosta riippuen myös juurikaasun käyttö on suotavaa ruostumattoman teräksen hitsauksessa. Periaatteessa kaikki punahehkuinen metalli tulee olla inertillä kaasulla suojattuna, jotta teräksen pinta ei pääse hapettumaan.

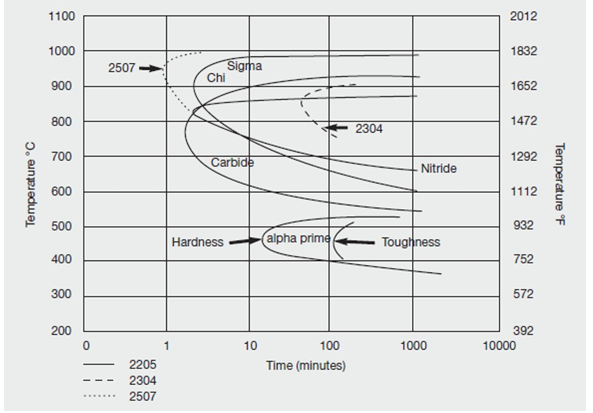

Lämmöntuontia suositellaan usein rajoitettavan, jotta vältetään haitallisten ilmiöiden esiintyminen hitsatussa mikrorakenteessa. Yleisin huoli ruostumattomien terästen hitsauksessa lienee karbidien muodostuminen, jonka välttämiseksi monesti suositaan aiemmin mainittuja L-päätteisiä vähähiilisempiä teräslaatuja. Karbidit muodostuvat ruostumattoman teräksen raerajoille noin 426– 899 °C lämpötila-alueella – tällä alueella tulisi jäähtyvän hitsin olla mahdollisimman vähän aikaa.

Muita haitallisia ilmiöitä ruostumattomilla teräksillä voivat olla esimerkiksi sigmafaasin kehittyminen ja ns. 475-hauraus.

Tästä syystä, sekä esimerkiksi kuumahalkeilun välttämiseksi, hitsauksen lämmöntuonnin tulisi usein olla alle 2 kJ/mm (joissain <1.5 tai jopa <1.0 kJ/mm) ja monipalkohitseissä välipalkolämpötilan alle 150

°C. Toisaalta jäähtymisnopeus ei useimmilla laaduilla saa olla myöskään liian pieni – Hitsisula jähmettyy ferriittisenä ja austeniitti muodostuu mikrorakenteeseen vasta sulan jäähtyessä. Esimerkiksi duplex-terästen tapauksessa liian nopea jäähtyminen johtaa liian ferriittiseen mikrorakenteeseen ja se puolestaan taas heikentää teräksen sitkeyttä, lujuutta ja korroosionkestoa.

Hitsausprosesseista yleisimpiä ruostumattomien terästen hitsauksessa ovat MIG-, TIG-, ja puikkohitsaus, sekä usein esimerkiksi kookkaampien painelaitteiden tapauksessa jauhekaarihitsaus. Oleellista on hitsaustapahtuman riittävä suojaus inertillä kaasulla (tai jauheella), sopiva lisäaine ja sopiva lämmöntuonti.

Railonvalmistuksessa voidaan usein käyttää samanlaisia railokulmia kuin mustillakin teräksillä, mutta joitakin poikkeuksiakin on. Useimmilla ruostumattomilla sopiva railokulma voi olla esimerkiksi 60 astetta, mutta mikäli teräksen hitsisula on hyvinkin jähmeä niin railokulmaa voi joutua avaamaan lisää tai ilmarakoa kasvattamaan läpihitsauksen varmistamiseksi.

Lisäaineen suhteen kannattaa vähintään katsoa materiaalitoimittajan suositukset, tai mikäli haluaa itse punnita muita vaihtoehtoja, käyttää esim. Schaeffler- tai Bystram-tyyppistä diagrammia apuna lisäaineen valinnassa. Yleensä käytetään perusaineeseen nähden hieman yliseostettua lisäainetta. Suojakaasun tulisi olla inertti, usein käytetään puhdasta Argonia. Juuren suojaukseen käytetään myös argonia, sekä joskus ns. Formier-kaasua, jossa on typpeä ja esimerkiksi noin 10 % vetyä. Formier-kaasu tuottaa paremman pinnan juuren puolelle ja kaasun sisältämä typpi vähentää teräksen typpihäviöitä hitsauksessa.

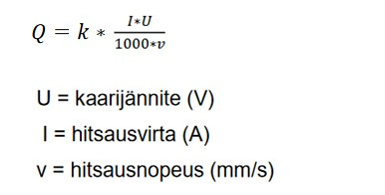

Hitsausparametrien suunnittelussa kannattaa laskea lämmöntuonti hitsaukselle. Lämmöntuonti muodostuu hitsausvirrasta, -jännitteestä, hitsausnopeudesta ja hitsausprosessin termisestä hyötysuhteesta k. Hyötysuhde on jauhekaarihitsauksessa 1, puikko- ja MIG/MAG-hitsauksessa 0.8 ja TIG-hitsauksessa 0.6. Hitsausnopeuden suhteen ei voida välttämättä olla käsinhitsauksessa aivan eksakteja, mutta hitsausta harjoitellessa voi esimerkiksi laskea sen mittaamalla hitsauspituuden ja kellottamalla hitsauksen ajan ja laskea nopeuden siitä. Esimerkkinä 904L-laadulle ja useimmille duplexeille suositellaan alle 1.5kJ/mm ja lean duplexeille alle 2 kJ/mm lämmöntuontia. Välipalkolämpötilaksi suositellaan usein 150 °C.

Huomattavaa on myös, että ruostumattomat teräkset johtavat huonommin lämpöä, joten suunnittelussa kannattaa huomioida kulmavetäymä ja muut muodonmuutokset, sekä hitsauksen jälkeinen kutistuma.

Hitsauksen jälkeen suositellaan vähintään harjaamaan tai hiomaan hitsatut pinnat ja poistamaan roiskeet korroosionkeston parantamiseksi. Käsittelyyn tulee käyttää ruostumattomalle teräkselle soveltuvia työkaluja, sekä varmistua että kyseisillä harjoilla tai hiomalaikoilla on käsitelty vain ruostumatonta terästä kontaminaation välttämiseksi. Usein voidaan myös käyttää peittausta, jotta voidaan varmistua lämpövaikutusvyöhykkeellä korroosiolta suojaavan passiivisen kalvon uudelleenmuodostumisesta.

Erilainen teräs – erilainen hitsaus

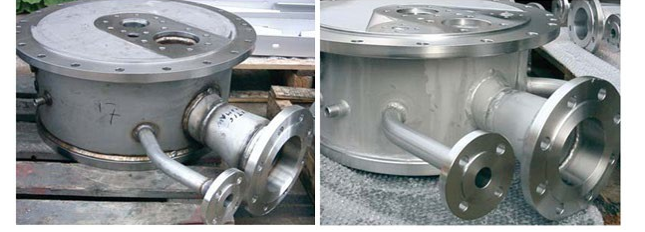

Savonia-ammattikorkeakoululla tehtiin koehitsauksia MaTek-hankkessa loppukesästä, muutamaan erilaiseen runsasseosteiseen ruostumattomaan teräkseen. Hitsauskokeissa tehtiin päittäisliitoksia 6 mm paksuihin levyihin korroosiokokeita varten. Materiaaleiksi valikoituivat austeniittiset 904L, Sanicro 28 ja superduplex 2507. Suunnittelun ja muutaman (terästen ja lisäaineiden saatavuuteen liittyvän) mutkan kautta testejä päädyttiin tekemään TIG-hitsaamalla ja saimme hankekumppanina toimivalta Savon ammattiopistolta apua näiden hitsaamiseen.

Testeissä todettiin, että näissä austeniittisissa laaduissa hitsisulan hallinta oli tärkeää. Sulan viskositeetti oli korkea, jolloin juuripalon hitsaamisessa ilmarakoa piti kasvattaa ja tarkkailla hitsauksen aikana sulan käyttäytymistä. 904L:llä riittävän suureen ilmarakoon hitsaaminen helpotti hitsauksen suoritusta paljon ja hitsauksen aikana piti tarkkailla ettei sula kuroudu umpeen valokaaren edellä. Hitsauksen aikana sulanhallintaa helpotti TIG-virtalähteen interlog-toiminto, jolla pystyy pudottamaan hetkellisesti hitsausvirtaa pienemmäksi, jolloin hitsisulassa oleva reikä/pyörre muodostuu uudelleen. Sanicro 28:ssa oli samankaltainen ongelma hitsisulan jäykkyyden kanssa, mutta hitsauksen aikana oli vaikeaa tulkita hitsisulasta, meneekö se juuren läpi vai ei. Superduplexin hitsaus oli ainakin hitsauksen suorittamisen kannalta selvästi helpompaa.

Kenties tärkeimpänä asiana hitsauksen kannalta on harjoitella materiaalin hitsausta ennakkoon, että sopiva rytmi ja tekniikka kunkin materiaalin hitsaukseen löytyy, sekä valmistella hitsaustyö hyvin. Hitsausohjeiden käyttö on suositeltavaa tasaisen laadun varmistamiseksi, varsinkin mikäli hitsaaja joutuu työssään hitsaamaan useita erilaisia materiaaleja, joskus samankin päivän aikana, tai jos yrityksessä hitsaava henkilöstö vaihtuu tai muuttuu usein.

Testit jatkuvat hitsien mikrorakenteiden tarkastelulla, sekä mahdollisesti suolasumutesteillä Savonian omassa materiaalilaboratoriossa.

Mikäli kaipaat apua, tietoa tai muuten hitsaus- ja materiaalilaboratorion palveluita, KoneTKI-tiimi tarjoaa palveluliiketoiminnan muodossa tutkimusta myös hankkeiden ulkopuolisille asiakkaille.

Lisätietoa osoitteessa: https://www.savonia.fi/yrityksille/tuotekehitys-ja-testaus/kone-ja-metalli/

Kirjoittaja:

Jussi Asikainen, DI, TKI-asiantuntija, Savonia-ammattikorkeakoulu