Savonia-artikkeli: Formnext 2023 – 3D-tulostuksen tilannekatsaus, osa 3

Formnext 2023 tilannekatsauksen ensimmäisessä osassa kävimme läpi messujen uutuuksia yleistason näkökulmasta. Toisessa osassa kerroimme mielenkiintoisista seminaariesityksistä ja tulossa olevista uusista 3D-tulostustekniikoista.

Tilannekatsauksen kolmannessa osassa keskitytään metallin robotiikkaa hyödyntäviin tulostustekniikoihin. Artikkelin painopisteenä on erityisesti lankasyöttöisen suorakerrostuksen menetelmät.

Suomennettuna WAAM tarkoittaa lankasyöttöistä suorakerrostusta, jossa käytetään energialähteenä valokaarta. Lisäävän valmistuksen (3D-tulostuksen) menetelmistä se kuuluu suorakerrostusmenetelmiin (DED, Direct Energy Deposition).

Kansankielellä WAAM -menetelmä on käytännössä hitsausta, jossa hitsejä tehdään kerros kerrokselta päällekkäin, lopullisen kappaleen valmistamiseksi. Järjestelmä muodostuu tyypillisesti käsivarsirobotista, hitsausvirtalähteestä ja -polttimesta robottihitsaussolujen tapaan. Viime vuosien aikana valmistusmenetelmään erikoistuneet laitetoimittajat ovat kehittäneet omia tulostuspäitään, joihin on integroitu erilaisia tulostusprosessia helpottavia toimintoja ja sensoreita kuten lämpökameroita. Myös hitsauslisäaineiden puolelle on kehitetty toimittajien mielestä prosessille paremmin soveltuvia materiaaleja.

Yleisin ero eri lankasyöttöisten suorakerrostusmenetelmien välillä on energialähde joka on tyypillisesti valokaari, laser tai elektronisäde. Alalle tyypillistä on lisäävän valmistuksen menetelmien lyhenteiden rekisteröiminen tavaramerkeiksi, joka on johtanut siihen, että samankaltaisille menetelmille on olemassa todella monta lyhennettä. Lyhenteet saattavat erota toisistaan vain yhdellä kirjaimella, mutta niillä usein kuitenkin tarkoitetaan hyvin samanlaista menetelmää.

Waam3D on rekisteröinyt WAAM®:in tavaramerkikseen, joten muut yritykset ovat rekisteröineet samankaltaisia muita nimityksiä kuvaamaan samankaltaisia järjestelmiä. Esimerkiksi WAM® (Wire Additive Manufacturing) on AML3D Limited yrityksen rekisteröity tavaramerkki. Meltio puolestaan käyttää menetelmästään nimitystä Wire-Laser Metal Deposition.

WAAM -tekniikkaa käyttäviä yrityksiä messuilla tuli suoraan eteen suhteellisen vähän siihen nähden, miten yleisesti tekniikka alkaa jo olemaan käytössä Euroopassa. Palveluntarjoajien osalta tätä selittää osittain se, että kaikkia menetelmiä ei välttämättä aina listata esille, varsinkin jos ko. menetelmällä on jo kaikki kapasiteetti käytössä. On myös hyvin mahdollista, että osa WAAM puolen toimijoista jäi myös kiertämättä läpi, sillä esimerkiksi Formnext messuapplikaatiossa yritysten tagaukset olivat aika vaillinaisia, eikä messuilla aika riittänyt kaikkien osastojen läpikäymiseen.

Tässä artikkelissa keskitytään enimmäkseen lankasyöttöiseen valokaarella tapahtuvaan suorakerrostukseen, joskin mukaan on myös poimittu joitakin vastaan tulleita esimerkkiyrityksiä, joilla on käytössä erilainen energialähde. Yritykset käydään läpi pääosin aakkosjärjestyksessä.

Additec (https://additec3d.com/)

Additecin osastolla oli esillä kaksi erilaista lankasyöttöiseen suorakerrostukseen perustuvaa 3D-tulostuslaitetta, AMDroid Scalable ja Hybrid3.

AMDroid Scalable on lankasyöttöinen suorakerrostukseen perustuva robottisolu kaikille yleisille metalleille ja sen materiaalin syöttönopeus on maksimissaan 4 kg/h. Reaktiivisia materiaaleja varten järjestelmässä on suljettu vakuumi/argon kammio. Solun kokoa voidaan skaalata tarpeen mukaan ja se mahdollistaa monirobotti konfiguraatiot useilla tulostuspäillä. Toimitukseen kuuluvat myös ohjelmat moniakseli geometrioiden hallitsemiseksi ja tulostusprosessin helpottamiseksi. Järjestelmä on kustomoitavissa asiakkaan tarpeisiin ja se sisältää valmiit parametrit laajalle materiaalijoukolle.

Hybrid3 robottisolu on uusi järjestelmä, joka esiteltiin Formnext 2023 messuilla. Järjestelmä yhdistää Additecin hiljattain ELEMX:ltä hankkiman nestemäisen metallin ruiskutustekniikan (LMJ / Liquid Metal Jetting) ja laser lankasuorakerrostuksen (LDED / Laser Directed Energy Deposition) ominaisuudet CNC koneistuksen rinnalla. LMJ kykenee tarkkoihin, jopa millin paksuisiin seinämärakenteisiin ja LDED järjestelmä kykenee nopeaan tulostukseen, joka on ideaalista suurien kappaleiden tulostuksessa. Molemmat järjestelmät käyttävät kustannustehokasta hyllytavarana löytyvää hitsauslankaa, joka käytetään tulostukseen kokonaisuudessaan. Järjestelmän CNC koneistus on tärkeässä roolissa halutun pinnantarkkuuden ja toleranssien saavuttamisessa.

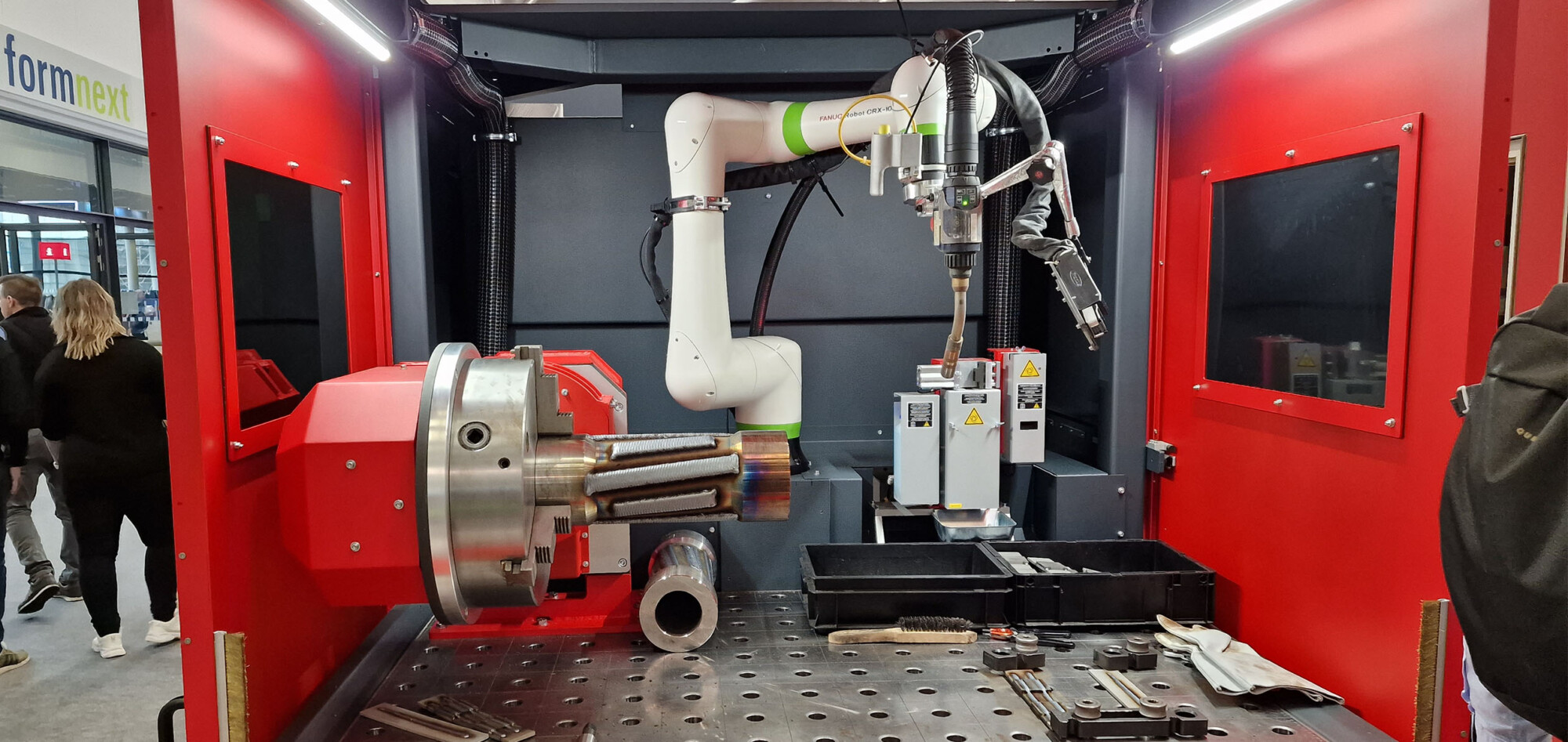

Fronius (https://www.fronius.com/en/welding-technology)

Fronius esitteli messuilla CWC-S kobotti hitsaussolua, jossa robottina on Fanuc Cobot CX10 iA. Solussa oli myös uusi iWave AC/DC 500i hitsausvirtalähde. IWave hitsausvirtalähde automatisoituihin ratkaisuihin on tulossa myyntiin keväällä 2024. Virtalähteen manuaaliseen hitsaukseen tarkoitettu versio on jo markkinoilla.

Suurimpia eroja vanhempaan TPSi pulssivirtahitsauslaitteeseen nähden ovat automaattinen langansyötön stabilointi, tehon korjaus sekä hotstart -ominaisuus. Tehon korjausominaisuudella voidaan säätää prosessin sulatustehoa ilman että langansyöttö nopeus kasvaa. Ennen tätä sulatustehon kasvattaminen on tyypillisesti kasvattanut myös langansyöttönopeutta.

Froniuksen osastolla oli esillä levy, jonka päällä oli useita n.5 mm korkeita levynpalasia, joiden yli oli ajettu suora hitsipalko. Esillä oli myös kuvaajia, joista näkee, miten uusi virtalähde ohjasi automaattisesti parametreja pitäen hitsausprosessin vakiona koko hitsauspalon matkan. Virtalähde tarjoaa myös seurantasignaalin manipulaattoria/hitsauskorkeuden korjausta varten, joka oli myös näkyvillä kuvaajissa.

Säädettävissä oleva hotstart- ominaisuus mahdollistaa yli 100 % virralla aloittamisen, ilman langansyöttönopeuden nostoa, joka parantaa sytytyksen aloitusta ja materiaalien fuusiota aloitusvaiheessa, sekä auttaa välttämään kuonasulkeuman muodostumista.

Virtalähteestä on ilmeisesti tulossa modulaariset ja kustomoitavissa olevat TIG iWawe 190i-500i DC tai DC/AC versiot. Optiona 300i/400i/500i versioihin saa iWave Multiprocess Pro lisäosan, joka laajentaa virtalähteen käytön kaikkiin hitsausprosesseihin TIG, MIG/MAG, MMA ja kaikki prosessivariaatiot. Osastolla oli esillä myös robottihitsaussolu, mutta väentungos piti huolen siitä, että tarjontaan ei päässyt rauhassa tutustumaan.

Gefertec (https://www.gefertec.de/en/)

Gefertecin osastolla oli esillä arc405 -laite sekä muutamia WAAM-esimerkkitulosteita aiempien vuosien tapaan. Arc405 on jo useamman vuoden vanha laite, mutta ilmeisesti kokoluokaltaan paremmin messuille soveltuva kuin yrityksen suuremmat tulostussolut. Suomessa Gefertecin edustaja on Vossi (https://www.vossi.fi/en/manufacturer/gefertec/).

Gefertecin järjestelmät ovat hybridisoluja, eli niissä on lankasyöttöinen suorakerrostus lisättynä koneistuskeskukseen. Ohjelmistona toimii Siemens NX CAM. Yritys kutsuu menetelmäänsä nimellä 3DMP® (rekisteröity tavaramerkki taas kerran).

Osastolla ei näkynyt varsinaisesti uutta edellisvuoteen verrattuna. Yrityksen omistuspohjassa on tapahtunut pieni muutos sillä Gefertec siirtyi vuoden 2023 aikana kokonaan Berlin Industrial Group (BIG) Holding -yrityksen omistukseen.

Gefertec on tunnettu WAAM -puolella Deutsche Bahnin kanssa tekemästään yhteistyöstä junan osien valmistuksessa mutta yrityksen osastolla on näkynyt jo vuosien ajan esimerkkejä myös vesivoimatekniikan puolen käyttökohteista, kuten seuraavassa kuvassa näkyvä propelli.

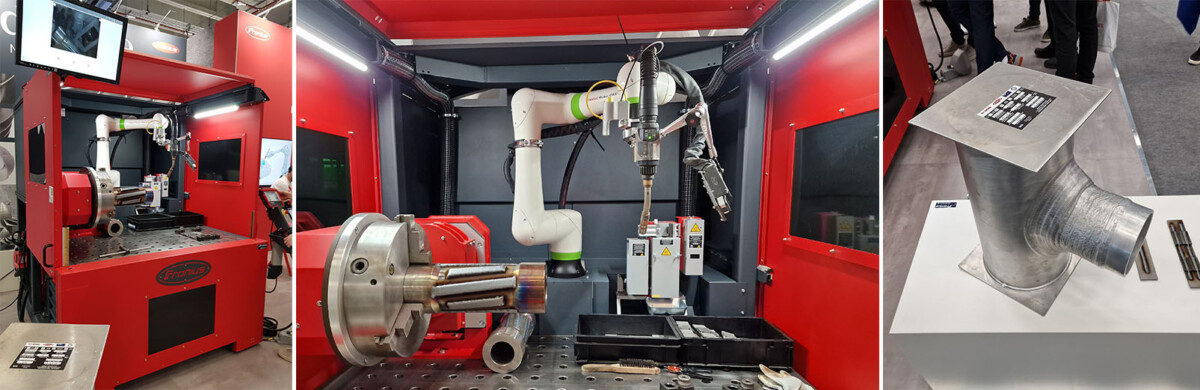

Grob Group (https://www.grobgroup.com/en/products/product-range/additive-manufacturing/)

Grob esitteli osastollaan nestemäisen metallin tulostusta (LMP, Liquid Metal Printing) alumiinilangasta. Yritys julkaisi osastolla esillä olleen GROB GMP300 -tulostimen vuonna 2022. Koneessa on 3-akselinen kinematiikka ja sen tulostusalue on 300x300x300 mm.

Tulostimen suuttimessa on sulatusastia, jossa lanka sulatetaan ja sulaa materiaalia painellaan suuttimen reiästä sylinteritapilla 0,4–0,7 mm pisaroina tulosteen muodostamiseksi. LMP Prosessi on mikrovalumenetelmä, joten siinä tulostettavassa kappaleessa ei juuri muodostu lämpöjännityksistä johtuvaa vääntelyä. Yrityksen mukaan prosessilla valmistettujen osien mikrorakenne on homogeeninen, ja sen myötörajat ovat samat kuin lähtöaineella. Seuraavassa kuvassa näkyy joitakin esimerkkikappaleita, joita osastolla oli esillä. Kuten niistä näkee, kappaleen tulostusjälki on kohtalaisen karkeaa.

Meltio (https://meltio3d.com/)

Meltio on suorakerrostusyritysten joukossa kohtalaisen tunnettu ja näkyvästi esillä oleva laitevalmistaja. Yritys esitteli osastollaan ”Meltio Robot Cell”-robottisolua ja laitevalikoimassa on myös M450 3D-tulostin pienille ja keskikokoisille tulosteille. Robottisolussa oleva tulostuspää on saatavilla myös erillisenä integraationa olemassa olevaan robotti- tai CNC soluun.

Meltion tulostustekniikka on laser-lanka suorakerrostus, jossa suuttimesta tuleva hitsauslanka sulatetaan laserilla. Erillis-integraatioissa Meltio ei toimita solun lasersuojaseiniä yms. vaan ne on hoidettava erikseen. Yritys on tähän mennessä myynyt jo yli 300 järjestelmää ja sillä on asiakkaita yli 60 eri maasta. Suorakerrostuslaitteiden markkinat ovat vielä toistaiseksi kohtalaisen pienet, joten näillä myyntimäärillä kyseessä on merkittävä toimija.

Meltion osastolla oli esillä runsaasti esimerkkiosia eri käyttökohteista. Aiempien vuosien tapaan esimerkkikappaleiden yhteyteen oli laitettu valmistus- ja hintatietoja, tarkoituksena valistaa vierailijoille menetelmän eduista. Meltio mainostaa järjestelmäänsä hyvin kustannustehokkaaksi, mutta on hyvä huomioida, että yrityksen esimerkkikappaleiden yhteydessä mainitut tulostuskustannukset eivät todennäköisesti sisällä investointikustannuksia.

Esimerkiksi seuraavassa kuvassa olevien esimerkkikappaleiden osalta valmistustiedot kertoivat seuraavaa.

- Oikeassa yläreunassa lentokoneen kannatinosa. Materiaalina titaani 64, koko 109x160x35 mm, paino 1.5 kg. Tulostusaika 13h 33 min, tulostuskustannus 174.19 €.

- Vasemmassa alareunassa ”Blisk”: Materiaalina ruostumaton teräs 316L, kappaleen koko 500 x 500 x 60 mm, paino 9.15 kg. Tulostusaika 26 h 25min, tulostuskustannus 213.70 €.

- Alhaalla keskellä puristustyökalu. Materiaalina kahta eri työkaluterästä (H11, ER70-S), koko 66 x 117 x 206 mm, paino 5.5 kg. Tulostusaika 26 h 30 min ja tulostuskustannus 161.52 e.

- Alhaalla oikealla sekoitinspiraali. Materiaalina ruostumaton teräs 316L, koko 150 x 150 x 300 mm ja paino 4.6 kg. Tulostusaika 16 h 45 min ja tulostuskustannus 114.47 €.

Metalworm (https://www.metalworm.com/)

Metalwormin tulostusjärjestelmässä tulostusalueen koko on 1 x 0,7 m mutta sitä on mahdollista skaalata tarpeen mukaan suuremmaksikin. Osastolla kerrottiin, että järjestelmästä on mahdollista saada raportti kaikista käytetyistä parametreista. Siivutukseen käytettävästä ohjelmasta ei tosin tullut täyttä varmuutta, sillä osastolla näkyi näytöllä Adaxis Adaone, mutta toisaalta esittelijä puhui omasta siivutusohjelmasta. Myös nettisivuilla mainitaan Metalworm offline-ohjelma, jolla voi tehdä tulostusratoja. Solussa olevaa robottia ohjataan Metalwork omalla ohjelmistolla. Järjestelmän hinnaksi kerrottiin 498 k€ mutta messutarjouksena siihen olisi saanut 30 % alennuksen.

Kokoonpanosta riippuen solussa voi olla sisäistä ympäristön mittausta varten lämpötila-, kosteus-, tärinä-, kaasu- ja happianturit sekä prosessimonitorointia varten hitsausvirran-, hitsausjännitteen- ja kaasuvirtauksen mittaus, spektrometri, interferometri, pinnankarheusmittari, lämpökamera ja 3D-kamera.

Solun lämpötilan hallintaa varten solussa voi olla aktiivinen lämmitys ja/tai jäähdytyslaitteisto. Tulostusalustassa voi olla myös jonkunlainen tärisytin (Ultraääni?), jolla on tarkoitus parantaa tulosteen mikrorakenteita, kuten suurten tai pystysuuntaisten rakeiden ja dendriittien muodostumista. Solun kaikki data tallennetaan ja sen käsittelyyn käytetään syvä- ja koneoppimis -algoritmeja, tavoitteena luoda automaattisia suljetun kierron ohjauksia.

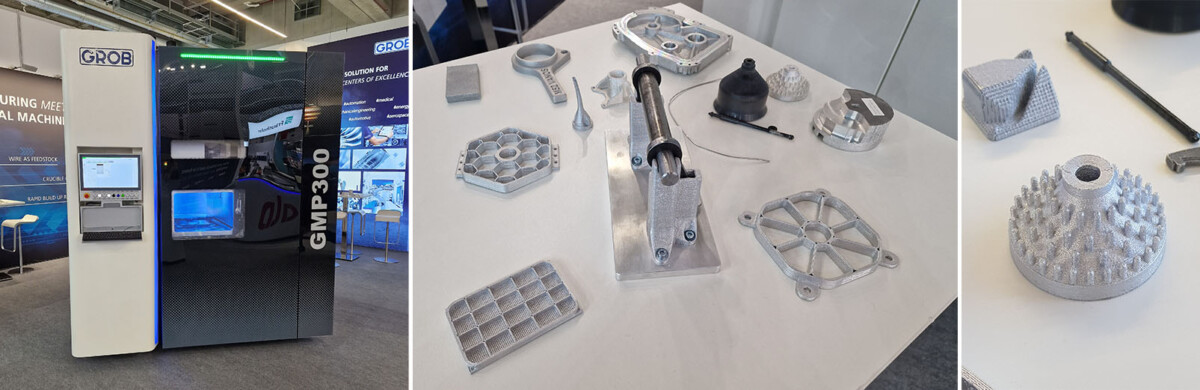

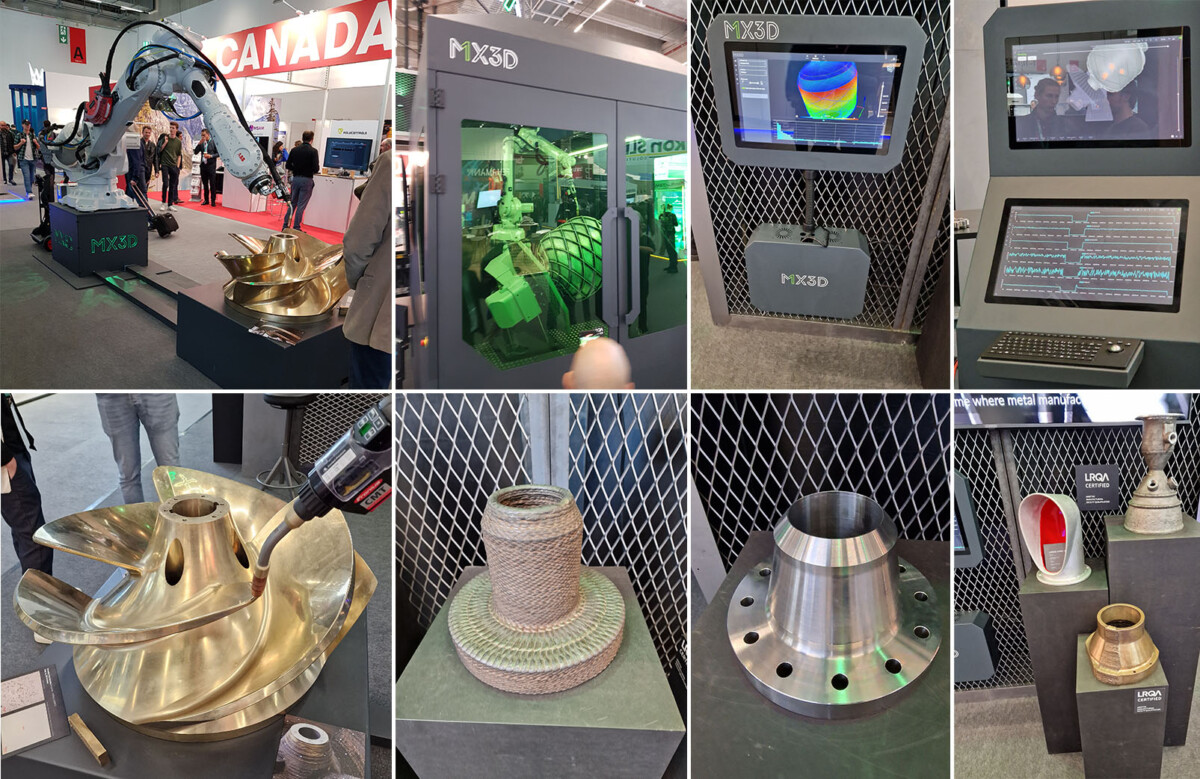

MX3D (https://mx3d.com/)

MX3D on lankasyöttöisen suorakerrostuksen saralla yksi viime vuosien tunnetuimmista yrityksistä. Yritys sai runsaasti mediahuomiota vuonna 2021 tulostaessaan Amsterdamiin 12 metriä pitkän jalankulkusillan ruostumattomasta teräksestä (https://mx3d.com/industries/design/smart-bridge/).

Yrityksen tarjonnassa on tätä nykyä kaksi eri järjestelmää, M1 Metal AM System sekä tänä vuonna julkaista MX Metal AM System suuremmalla tulostusalueella. Järjestelmät on rakennettu 8-akselisen ABB teollisuusrobotin ja Froniuksen CMT -virtalähteen ympärille. Tänä vuonna julkaistu MX eroaa aiemmasta M1 järjestelmästä kokonsa puolesta – tulostusalueen koko on kasvanut 6×1,5×3,5 metriin ja solussa olevalla 2-akselisella kääntölaitteella voidaan käsitellä jopa 5 t painavia kappaleita.

Yritys myös valmistaa lankasyöttöiseen suorakerrostukseen tarkoitettua Metal XL ohjelmistoratkaisua, jota käytetään erillisen ohjauskonsolin kautta. Parhaiten ohjelmistoratkaisu toimii, kun sitä käytetään osana yrityksen valmistamaan tulostusjärjestelmään, sillä se kykenee hyödyntämään kameroita ja sensoreita laadunvalvontaan.

Aiempien vuosien tapaan MX3D:n osasto oli esillä sekä suorakerrostuslaitteistoja että näyttäviä teollisuusesimerkkejä eri toimialoilta. Messujen aikana M1 AM solussa esiteltiin alumiinisen paineastian valmistusta ja prosessin seurantajärjestelmiä.

WAAM3D (https://www.waam3d.com/)

WAAM3D on yksi lankasyöttöiseen suorakerrostukseen perustuvien järjestelmien kehittäjistä ja ensimmäisistä laitteiden valmistajista. Termi WAAM® on yrityksen rekisteröimä tavaramerkki. Se kehittää ja myy sekä valmiita järjestelmiä että niihin liittyviä ohjelmistoratkaisuja.

Osastolla päähuomio oli kohdistettu uusien ohjelmisto-ominaisuuksien esittelyyn. Aiemmin Waam3d käytti Rhino+Grashopper yhdistelmää, mutta nyt yrityksellä on täysin uudelleen tehty oma sovellus. Näkökulma ohjelmiston käyttöön ei ole kuitenkaan muuttunut – käyttäjän tulee voida muokata tulostuspolku haluamakseen ja ohjelmiston tulee tarjota tähän parhaat mahdolliset vaihtoehdot. Tässä mielessä yritys kulkee hieman eri polkua pitkin kuin monet muut ohjelmistoja kehittävät yritykset, jotka pyrkivät automatisoimaan kaiken mahdollisimman pitkälle.

Osastolla ei ollut esillä tulostusjärjestelmää, mutta sellaiseen pystyi tutustumaan VR-lasien avulla.

Waam3D:n RoboWaam -järjestelmän ominaisuuksia on natiivi multimateriaalikyvykkyys, 60 sensoria ja jopa 15 kg/h materiaalin syöttö. Lisäksi järjestelmään on integroitu digitaalinen laadunohjaus. Sensorit eivät ole pelkästään koristeita. WAAMCtrl ohjelmisto monitoroi ja kerää mm. seuraavia seurantatietoa RoboWaam järjestelmän sensoreilta: jännite, virta, langansyöttönopeus, liikenopeus, langan paikkatieto, kerroskorkeus, syötön alku- ja jälkilämpötila, happitaso, kaasuvirtaus ja sulanseuranta. Kaikki data tallennetaan tietokantaan Industry 4.0 bigdata -analysointia varten.

Käytettävissä on kaksi kaariprosessia: PTA (Plasma Transferred Arc) sekä MIG/CMT (Metal Inert Gas/ Fronius Cold Metal Transfer). Järjestelmä käyttää patentoitua prosessinaikaista kylmämuovaustekniikkaa, jolla voidaan saavuttaa taonnan kaltainen lujuus ja tyypillistä WAAM prosessia hienompi mikrorakenne mm. titaani-, rauta-, alumiini-, ja nikkeliseoksilla.

Waam3D valmistaa omaa tulostuspäätään johon yritys tarjoaa kolmea erilaista kokoonpanoa: CWMIG, PTA ja PTA Advanced. Näistä jälkimmäisessä on kahden langan syöttömahdollisuus, jolla voidaan nostaa materiaalin syöttömääriä, luoda uusia seoksia tai tuottaa funktionaalisesti porrastettuja materiaaleja.

Tulostuspäässä on interferometri, joka tuottaa reaaliajassa syötettävästä materiaalista 3D-profiilin. Kerätty geometrinen data tallennetaan serverille ja esitetään käyttäjälle prosessin käyttöliittymässä. Siinä on myös paikallinen suojaus reaktiivisten tulostusmateriaalien oksidoitumista vastaan. Ilmeisesti tulostuspää on myös nykyisin mahdollista hankkia erikseen, ilman että hankkii koko tulostusjärjestelmää kaikkine tarpeineen.

Lisälaitteita ja muuta aiheeseen liittyvää

Valcun (https://www.valcun.be/)

Valcun esitteli osastollaan nestemäisen metallin tulostinta ja kehittämäänsä tulostuspäätä. Minerva -nimellä kulkeva tulostin käyttää metallin tulostukseen yrityksen kehittämää “Molten Metal Deposition” (MMD) tekniikkaan perustuvaa tulostuspäätä.

Tulostimen tulostustilavuus on halkaisijaltaan 125 mm, korkeudeltaan 200 mm, suojakaasuna Argon. Materiaalina käytetään 1.2 mm lankaa. Tällä hetkellä tulostuspäälle sopivia materiaaleja ovat alumiini 4008 ja 4043, mutta tulossa ovat myös 6xxx ja 7xxx sarjan alumiinit. Tulostimen suuttimen lämpötila 900 °C ja tulostusalustan lämpötila 600 °C.

Yritys sai vastikään 2.5 miljoonan euron rahoituksen Euroopan innovaationeuvostolta (EIC) ja option 5 miljoonan dollarin lisärahoitukseen MMD-teknologian kehittämiseen.

Automation Acoustics (https://www.automationacoustics.com/)

Australialainen Automation Acoustics kehittää sensoreita tunnistamaan 3D-tulosteiden poikkeamia seuraamalla tulostimesta lähteviä ääniä. Toistaiseksi yrityksellä on noin seitsemän vuoden ajalta tutkimusta ja dataa tulostuslaitteiden pitämistä äänistä, ja yritys keskittyy DED ja WAAM ratkaisuihin.

Theta Technologies (https://thetandt.com/)

Theta Technologies yrityksen tuote liittyy myös äänten seurantaan. Yrityksellä oli esittelyssä RD1-TT, akustisten epälineaaristen resonanssitaajuuksien mittaukseen perustuva rikkomattoman aineenkoestuksen ratkaisu metalli ja komposiittimateriaaleille. Yritykseltä löytyy verkkosivuilta kuusi tutkimusartikkelia, joissa tekniikan toimivuutta käydään läpi.

Oscar (https://oscar-plt.de/en/products/profocus/)

Oscar valmistaa ja myy sekä kokonaisia tulostusjärjestelmiä että pelkkiä laser-DED tulostuspäitä robottitulostusjärjestelmiin.

Yrityksen valmistama ProFocus -tulostuspää eroaa muusta markkinoilla olevasta tarjonnasta sillä, että siinä voi käyttää materiaalina jauhetta tai lankaa. Langan halkaisija 0.8-1.2 mm ja jauheen kokoluokka 40-150 µm. Järjestelmässä on myös automaattinen prosessin seuranta, joka huolehtii siitä, että kerroskorkeus pysyy hallinnassa.

Osastolla oli esillä useita esimerkkejä korjaustulostuksiin liittyen ja yrityksen mukaan tulostuspää on kehitetty erityisesti näitä käyttökohteita silmällä pitäen.

Järjestelmän hintaluokka oli samalla tasolla kuin muissa vastaavissa järjestelmissä, eli noin 400.000 e koko järjestelmältä tai 200.000 € pelkältä tulostuspäältä. Tulostuspään kohtalaisen korkea hinta selittyy 1-2 kW laserilla.

Suomalaisia suorakerrostuslaitteiden laitevalmistajia messuilla ei luonnollisestikaan näkynyt, sillä sellaisia ei ainakaan vielä toistaiseksi ole. Lähimmäksi aihepiirin laitteita ja palveluita Suomen osalta pääsi FAME:n osastolla, jossa esillä oli vuosi sitten suorakerrostuksella valmistettu paineastia. Kappaleen valmisti Andritz Savonlinna Works Oy, joka taitaa olla tällä hetkellä ainoa suomalainen lankasyöttöistä suorakerrostusta tarjoava palveluntarjoaja.

Kyseinen esimerkkikappale on edelleen suomen suurin metallituloste ja se oli esillä Formnext -messuilla myös viime vuonna. Edellisvuoteen verrattuna se oli nyt kuitenkin rikottu. FAME nimittäin testautti sen painelaitestandardin EN 13445-3 standardin mukaisesti LUT Yliopistolla ja sekä kappale että testitulokset olivat esillä FAME:n osastolla.

Oikeissa painelaitteissa testaus tehdään yleisesti noin 1,5 kertaisilla paineilla, mutta tässä tapauksessa testi tehtiin rikkoutumiseen asti kasvattamalla astian sisällä olevan veden painetta. Paineastia oli suunniteltu kestämään 10 bar paine. Testauksessa paineastian muoto alkoi antaa periksi vasta 80 barin paineen jälkeen ja vuotaa vettä vasta 111 bar paineessa.

Lisätietoja paineastia-casesta löytyy FAME:n sivuilta osoitteesta: https://fame3d.fi/category/news/

Kirjoittajat:

Tutkimusinsinööri

Lauri Alonen

Savonia-ammattikorkeakoulu

tki-asiantuntija

Antti Alonen

Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.