Savonia-artikkeli: Formnext 2023 – 3D-tulostuksen tilannekatsaus, osa 4

Formnext 2023 -messujen tilannekatsaus on jaettu neljään osaan. Ensimmäisessä osassa kävimme läpi messujen uutuuksia yleistason näkökulmasta. Toisessa osassa kerroimme mielenkiintoisista seminaariesityksistä ja tulossa olevista uusista 3D-tulostustekniikoista. Kolmannessa osassa käytiin läpi messujen tarjontaa suurten metallikappaleiden valmistukseen lankasyöttöisten suorakerrostusmenetelmien avulla. Tässä tilannekatsauksen viimeisessä osassa perehdytään suuren kokoluokan muovikomposiittimateriaalien tulostukseen.

Yleisesti ottaen messuilla oli esillä runsaasti suuren kokoluokan muovi/komposiitti tulosteita. Tyypillisesti kappaleen koon kasvaessa yli puolen metrin kokoluokkaan, valmistusmenetelmissä alkavat painottua FGF (Fused Granulate Fabrication) eli pellettejä käyttävät materiaalin pursotusmenetelmät. Samalla myös materiaali muuttuu kuituvahvistetuksi komposiittimateriaaliksi – yleisimpiä käytettyjä materiaaleja vaikuttaisivat olevan PP, ABS tai PETG -komposiitit, jotka sisältävä 20–50 % lyhyttä lasi- tai hiilikutua. Filamenttiin perustuvia järjestelmiä on tarjolla muutamilta valmistajilta noin kuution tulostustilavuuteen saakka mutta useiden metrien kokoluokan tulostusalueita on tarjolla lähes pelkästään pellettisyöttöisinä ratkaisuna.

Syynä tähän on materiaalin syöttömäärän kasvu. Mitä suurempi tuloste on, sitä enemmän materiaalia siihen kuluu. Filamenttisyöttöisellä laitteella tulostusaika kasvaa suuremmilla tulosteilla niin pitkäksi, että siinä ei ole teknisessä mielessä järkeä. Pellettejä käyttävillä ratkaisuilla puolestaan voidaan, järjestelmän kokoonpanosta riippuen, pursottaa materiaalia jopa yli 80 kg tunnissa. Samalla kun materiaalin syöttö vaihtuu pelletteihin, tapahtuu myös siirtymä ”perustulostimesta” suuremman ja järeämmän kokoluokan laitteisiin. Yleisimmät suuren kokoluokan tulostusjärjestelmät perustuvat tällä hetkellä käsivarsirobotteihin, mutta markkinoilla on myös jonkin verran koneistuskeskuksiin rakennettuja järjestelmiä. Maailman suurimmat muovi/komposiittitulostukseen rakennetut tulostusjärjestelmät ovat puolestaan gantry-pohjaisia ratkaisuja.

Markkinoilla löytyy suuren kokoluokan tulostimien tarjontaan lukuisia varteenotettavia vaihtoehtoja. Osa laitevalmistajista tarjoaa kokonaisjärjestelmiä, osa pelkkiä tulostuspäitä ja osa näiden yhdistelmiä. Tarjolla on myös kourallinen varteenotettavia ohjelmistovaihtoehtoja siivutukseen ja tulostuksen valmisteluun, mutta viimeisen muutaman vuoden messukeskustelujen perusteella valtaosa laitevalmistajista pyrkii irti ohjelmistoriippuvuuksista ja kehittämään tähän oman ohjelmansa. Ohjelmistoratkaisut ovat kehittyneet huimasti muutaman viime vuoden aikana ja lähivuosien aikana niissä tullaan näkemään entistä enemmän integroituja sensoreita (mm. lämpökameroita) ja sensoreita hyödyntävää, adaptiivista prosessinohjausta.

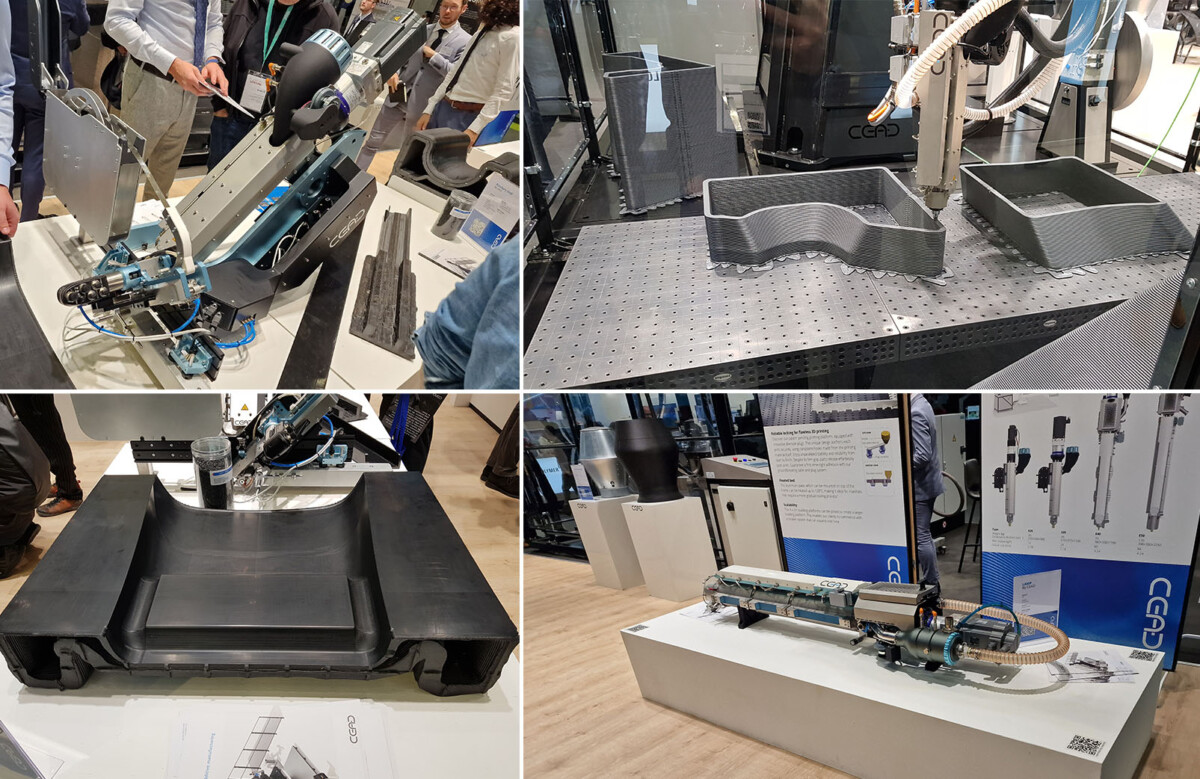

CEAD (https://robotextruder.com/)

CEAD on yksi Euroopan tunnetuimmista robottitulostuspäiden (robot extruder) valmistajista. Yritys valmistaa FGF-tekniikkaan perustuvia tulostuspäitä käsivarsirobotteihin ja CNC gantry -järjestelmiin. Yrityksen tulostuspäiden käyttö käsivarsiroboteissa on todennäköisesti yleisempää, mutta CEAD tekee yhteistyötä myös cnc gantry-laitteistoja valmistavien yritysten kanssa. Esimerkkinä tästä on Belotti (https://ceadgroup.com/solutions/gantry-based-solutions/bead/), jonka kanssa CEAD tarjoaa työstökeskukseen integroitua tulostusjärjestelmää.

Kummassakin järjestelmätyypissä on hyvät ja huonot puolensa. Käsivarsirobotteihin perustuva tulostusjärjestelmä on edullisempi, suhteellisen kevyt ja joustava ratkaisu, joka soveltuu moneen käyttötarkoitukseen ja sen tulostusaluetta on mahdollista kasvattaa esim. lineaariradan avulla. Toisaalta käsivarsirobotin nivelet tuovat liikeratoihin epätarkkuuksia, jotka nousevat esille varsinkin jyrsinpuolen sovelluksissa.

CNC-kone on puolestaan raskas ja hankintahinnaltaan kallis ratkaisu, jonka muuttaminen jälkikäteen ei ole helppoa. Hyvinä puolina mainittakoon mm. suljettu kammio, joka parantaa lämmönhallintaa sekä tulostus- ja koneistustarkkuus, joka on näillä järjestelmillä omaa luokkaansa, onhan kyse CNC-työstökeskuksesta. Valmistaja mainostaa koneistustarkkuudeksi 0.02 mm/m, johon käsivarsirobotteihin perustuvilla järjestelmillä ei päästä.

Tämän lisäksi CEAD tarjoaa omaa flexbot -järjestelmäänsä, jossa käsivarsirobottiin perustuvaa järjestelmää on mahdollista räätälöidä haluttuun käyttötarkoitukseen. Yleisin kombinaatio on tulostus + koneistus, joka mahdollistaa jälkikäsittelyn samassa solussa. Vaikka koneistustarkkuudessa ei ylletä aivan cnc-työstökeskuksen tasolle, riittää solun tarkkuus moneen käyttötarkoitukseen. Tällaisen solun on suomessa hankkinut Rovaniemen koulutuskuntayhtymä REDU. CEADin robotextruudereita on suomessa tällä hetkellä neljällä eri toimijalla: Savonialla, TAMKilla, Centrialla ja Redulla.

Savonialle CEADin tulostuspää hankittiin 2019, tosin koronasta johtuen asennus venyi vuoden loppupuolelle. Yritys valmistaa nykyisin tulostuspäitä neljässä eri kokoluokassa. Savonialla ja muilla suomalaisilla toimijoilla on käytössään tulostuspäästä pienin ja kevyin versio, jolla päästään maksimissaan 12 kg/h tulostusnopeuteen. Tässä nopeudessa tosin materiaalin pitäminen hallitussa lämpötilassa (ei liian kuumana tai kylmänä) tulee haastavaksi. Ceadin suurimman tulostuspään kapasiteetti on jopa 84 kg tunnissa, mutta tämän kokoluokan tulostusnopeus edellyttäisi jo huomattavan suurta tulostusnopeutta ja lämpötilanhallintaa.

Yrityksen osastolla oli esillä esimerkkikappaleita eri käyttökohteista – huonekaluja, kaiutinkoteloita ja muottipuolen sovelluskohteita. Mielenkiintoisin osastolla esillä olevista laitteista oli yrityksen kehittämä ATLAM (Advanced Tape Layer Additive Manufacturing) -lisälaite. Kyseessä on tulostuspäähän liitettävä lisälaite, jolla saadaan lisättyä pitkää hiilikuituteippiä tulostettavaan kappaleeseen kesken tulostusprosessin. Pitkän hiilikuidun lisäys kappaleeseen parantaa sen jäykkyyttä ja pienentää lämpölaajenemiskerrointa mahdollistaen tarkemmat tulostustoleranssit. Järjestelmän huonona puolena se on käytettävissä vain yrityksen flexbot -robottisolujen kanssa. Lisätietoja järjestelmästä löytää osoitteesta: https://ceadgroup.com/3d-printed-cfrp-tools-for-serial-production-of-composite-landing-flaps/.

Airtech (https://airtech3d.com/, https://airtech.lu/)

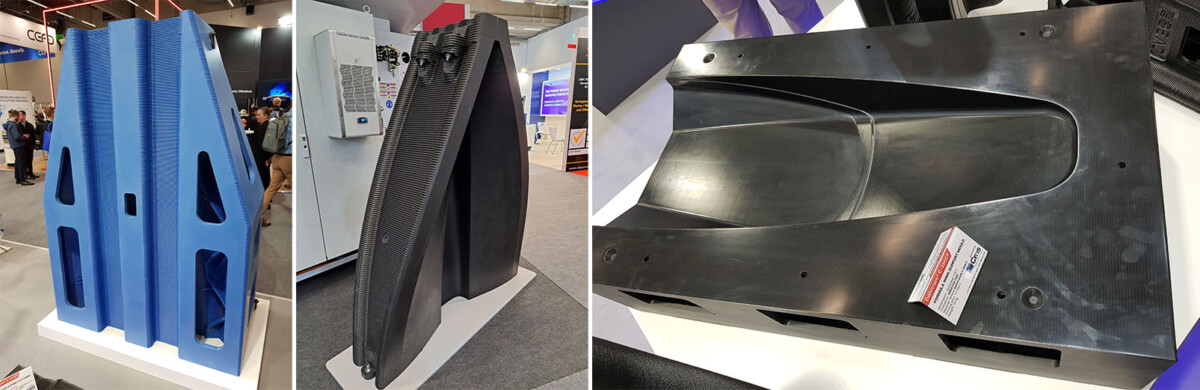

Airtech on tunnettu teknisten muovilaatujen materiaalivalmistaja suuren kokoluokan komposiittitulostuksessa. Yritys mainostaa olevansa suurin tyhjiöpussikalvojen ja komposiittityökalumateriaalien valmistaja yli 50 vuoden kokemuksella. Käyttökohteina Airtechin materiaaleilla ovat tyypillisesti autoklaavi (https://airtechintl.com/prepreg-autoclave) ja hartsi-infuusioprosessit (https://airtechintl.com/resin-infusion).

Yritys on myös hyvä esimerkki siitä, miten perinteiset muovi- ja komposiittimateriaalien valmistajat ovat tunnistaneet lisäävän valmistuksen potentiaalin ja näkevät lisäävän valmistuksen prosessit ovat yhtenä potentiaalisena käyttäjäryhmänä lisää. Airtech tekee yhteistyötä ja on sertifioinut materiaalejaan useiden eri laitevalmistajien kanssa, joista tunnetuimpia Thermoowd, Cead ja Caracol.

Materiaalin valmistuksen lisäksi Airtech tarjoaa asiakkailleen materiaalien lisäksi työkaluvalmistusta sekä tutkimus- ja kehityspalveluita Yhdysvalloissa sijaitsevassa tuotantolaitoksessaan, jossa käytössä on suuren kokoluokan Thermwood LSAM 10×40 tulostusjärjestelmä.

Pellettien osalta yritys tunnetaan tulostuspuolella varsinkin Dahltram -työkalumateriaaleistaan, jotka soveltuvat myös korkean lämpötilan (215 °C) sovelluskohteisiin. Yrityksellä on toimipiste Euroopassa, jonka kautta materiaalien toimitukset onnistuvat nopeasti. Jotain yrityksen tunnettavuudesta vaativissa käyttökohteissa kertoo se, että valtaosa messuilla näkyvillä olleista suuren kokoluokan muotti- ja työkalutulosteista oli valmistettu Airtechin materiaaleista.

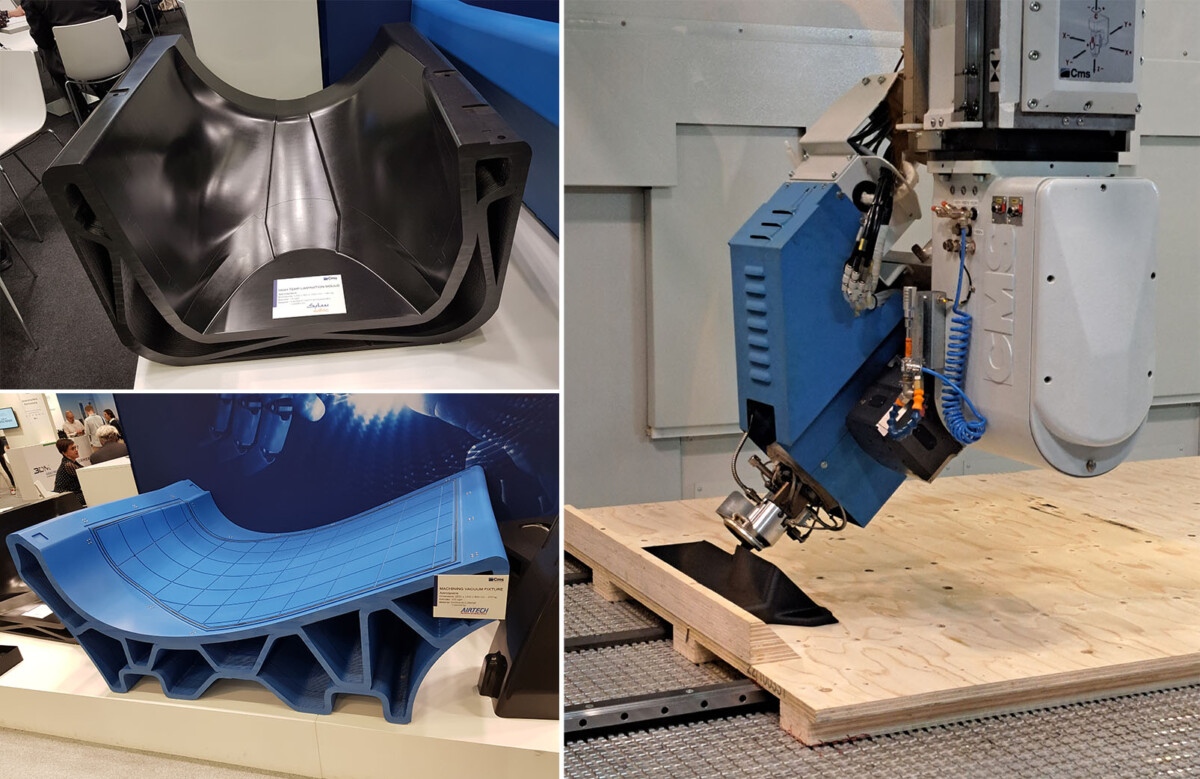

CMS (https://www.scmgroup.com/en/)

CMS Advanced Materials Technology käynnisti yhteistyön 2018 Fraunhoferin kanssa ja kehitti LFAM (Large Format Additive Manufacturing) koneen komposiittimateriaalien valmistukseen.

Yrityksen valmistama Kreator Ares -niminen laite on hybridijärjestelmä, joka yhdistää 5-akselisen cnc-työstökeskuksen ja lisäävän valmistuksen. Koneen tulostusnopeus on enimmillään 10 kg tunnissa ja tulostus onnistuu pystysuoraan, 45 sekä 90 asteen kulmassa. Tulostusalueen koko on 5.8 m x 2 m x 0,95 m. Koneessa on automaattinen työkalunvaihto, joka mahdollistaa tulostuspään vaihtamiseen. Yritys on kehittänyt oman Icarus -ohjelmiston siivutusta, polkujen luomista ja tulostuksen simulointia varten. Ohjelmassa on ilmeisesti myös ominaisuuksia tulostuksen lämpötilanhallintaan.

CMS:n osastolla oli runsaasti esimerkkejä teollisuuden muottien valmistuksesta. Monessa esimerkissä materiaalina oli Airtechin Dahltram sillä muotit oli tehty kestämään teollista autoklaavikäyttöä. Seuraavassa kuvassa muutamia tulostettuja ja koneistettuja esimerkkejä muoteista, joita osastolla oli esillä. Huomaa muottien tukirakenteet, jotka tyypillisesti suunnitellaan siten että tulostuspolku on mahdollisimman yhtenäinen. Tulostuspään kuvassa puolestaan näkyy tulostusalustan kulmapala, joka on usein tarpeellinen 45 asteen kulmassa tulostuksessa. Sen avulla varmistetaan, että tulostusmateriaali tarttuu kunnolla tulostusalustaan kiinni ensimmäisten kerrosten osalta.

Thermwood (https://www.thermwood.com/)

Thermwood on yksi tunnetuimmista suuren mittakaavan muovi/komposiittitulostuslaitteiden valmistajista. Yritys oli aikanaan ensimmäisiä työstökonevalmistajia, jotka lähtivät integroimaan lisäävän valmistuksen toiminnallisuuksia osaksi laitteitaan. Thermwood on rekisteröitynyt tavaramerkikseen lyhenteen LSAM® (Large Scale Additive Manufacturing).

Tämän vuoden Formnext -messuilla yrityksen osasto oli aiempaa vuotta pienempi, eikä siellä myöskään ollut erityisen suuria tulosteita esillä. Tämä on sinänsä ymmärrettävää, sillä kyseessä on amerikkalainen yritys, joka on toistaiseksi myynyt Eurooppaan vain yhden järjestelmän.

Thermwood tarjoaa suuren kokoluokan tulostimia useissa eri kokoluokissa – pienimmällä vakiomallisella järjestelmällä tulostusalueen koko (P x L x K) on 3 x 3 x 1.5 metriä, suurimmalla 12 x 3 x 1.5 metriä. Tarvittaessa tulostusjärjestelmän pituutta voidaan kasvattaa aina 30 metriin saakka.

Thermwood on kehittänyt oman LSAM3D -siivutusohjelman, joka toimii Mastercamin päällä. Thermwoodin järjestelmissä on ollut jo vuosia vakiovarusteena lämpökamera prosessin seurantaan.

Yritys on alan pioneeri ja sen järjestelmistä löytyy vakiona ominaisuuksia, joita on vasta viime vuosina alkanut ilmaantua kilpailijoille. Kaikissa järjestelmissä on vakiovarusteena lämpökamera prosessin seurantaan, ja lisäksi Thermwood on kehittänyt (ja patentoinut) tulostuspään lisävarusteena asennettavan jäähdytetyn rullan. Rulla seuraa tulostusprosessissa tulostuspäätä, ja painaa pursotetun palon tiukasti alempaan kerrokseen kiinni.

Ohjelmiston osalta Thermwood on kehittänyt oman LSAM3D -siivutusohjelman, joka toimii Mastercamin päällä. Ohjelma osaa huomioida eri tulostusmateriaalien ominaisuuksia siivutuksessa ja lämpötilanhallinnassa. Yritys tarjoaa asiakkailleen tulostusparametrit laajaan materiaalivalikoimaan.

Uutena tietona osastolta selvisi, että Thermwood on lisännyt tarjontaansa Cut Layer Additive (CLA) -koneen. Periaatteessa CLA -koneen toimintaperiaate pohjautuu lisäävän valmistuksen ”Laminated Object Modeling” (LOM) -menetelmään. Laminointimenetelmässä materiaalilevyjä tai -kalvoja leikataan ja yhdistetään toisiinsa kappaleen muodostamiseksi. Thermwoodin LCA -koneessa kappale siivutetaan ja materiaalilevyt leikataan automaattisesti, mutta viimeinen vaihe, eli niiden yhdistys, jää käyttäjän käsin tehtäväksi. Näin ollen kyseessä ei ole aivan sama asia kuin lisäävän valmistuksen standardissa kuvatussa LOM -menetelmässä, jonka käyttäjiä on tähän mennessä löytynyt lähinnä lentokone- ja ilmailualalta.

Thermwood perustelee CLA -menetelmän tuomista osaksi konekantaansa kustannuksilla, valmistusnopeudella sekä kehittämällään älykkäällä ohjelmistolla. Lisätietoja menetelmästä löytyy yrityksen sivuilta osoitteesta: https://blog.thermwood.com/en-us/en-us/en-us/cut-layer-additive

Suurten kappaleiden 3D-tulostus on verrattain hidasta ja materiaali kallista, kun sitä verrataan laminointimenetelmään. Laminointimenetelmän heikkoutena on ollut työläs leikkausratojen ohjelmointi sekä suuri materiaalin hukkamäärä – ja tietysti se, että materiaalit täytyy jotenkin liittää toisiinsa leikkaamisen jälkeen. Tähän Thermwood on kehittänyt älykkään ohjelmistoratkaisun – tai koneälyn, kuten yritys sitä kutsuu. Ohjelma osaa alkuparametrien syöttämisen jälkeen luoda kappaleisiin liitäntärajapinnat, kohdistusreiät sekä nestata kappaleet leikattaville levyille mahdollisimman tehokkaasti, jotta materiaalihukka saadaan minimoitua. Lisäksi se tulostaa kappaleisiin merkit, jotta palapeli saadaan jälkikäteen kasattua.

Thermwoodin perustaja Ken Susnjara on myös kirjoittanut vuonna 2021 julkaistun kirjan ”A managers guide to large scale additive manufacturing”. Kirjassa hän kertoo Thermwoodin historiasta ja siitä, miten yritys LSAM tekniikkaa lähti kehittämään. Kirja poikkeaa kirjoitustyyliltään ja kieliasultaan tiede- ja ammattikirjallisuudesta, mutta mikäli tämän ei anna häiritä, löytyy siitä mielenkiintoisia bongauksia tekniikan kehitykseen liittyen.

Ingersol (Ingersol website)

Ingersolin messuosasto oli hieman piilossa messuhallin nurkassa, mutta osastolta löytyi messujen suurimmat komposiittitulosteet. Yritys tunnetaan erityisestä MasterPrint -nimellä kulkevista suuren kokoluokan gantry-pohjaisia tulostusjärjestelmistä, mutta tarjonnassa on nykysyin myös käsivarsirobotteihin liitettäviä tulostuspäitä.

Jotkin maailman suurimmista tulosteista on valmistettu Ingersolin järjestelmillä. Esimerkkinä tästä on vuonna 2019 Mainen yliopistossa tulostettu, Guinnessin Ennätysten kirjaan päässyt ”ensimmäinen 3D-tulostettu vene”, jolla oli pituutta 7.6 metriä ja painoi 2.2 tonnia. Tulostusaika veneellä oli tuolloin 72 tuntia ja valmistuskustannus noin 40.000 dollaria.

Ingersolin tulostuslaitteet ovat yleensä hybridijärjestelmiä, jotka konfiguraatiosta riippuen voivat tulostaa, jyrsiä, sijoittaa pitkää kuitua tai teippiä. Yrityksellä on useampiakin asiakkaita Euroopassa, jotka käyttävät laitteita sisäisesti omassa tuotannossaan. Lisäksi Milanosta löytyy Camozzi Advanced Manufacturing S.P.A-niminen yritys, joka tarjoaa tulosteita palveluntarjoajana.

Monen muun yrityksen tapaan Ingersol on rakentanut oman ohjelmiston siivutukseen ja prosessinhallintaan, mutta tarjoavat myös mahdollisuuden käyttää muita siivutusohjelmia. Tulostus onnistuu sekä pystysuoraan että 45 asteen kulmassa, joka on yrityksen mukaan ainoa järkevä tapa toimia silloin, kun tulostetaan kuuden sivun suljettuja rakenteita.

Suurimpana yllätyksenä osastolla vieraillessa tuli se, että järjestelmissä ei ilmeisesti ole minkäänlaista lämpötilanseurantaa- tai hallintaa eikä sitä myöskään simuloida ennen tulostusta. Nämä ovat kuulemma tulossa olevia ominaisuuksia.

Caracol (https://www.caracol-am.com/)

Caracol valmistaa robottisoluja ja tulostuspäitä robottisoluihin. Yrityksen tarjoama tulostusjärjestelmä kulkee nimellä Heron AM, ja tulostuspäiden valikoima on kasvanut viimeisen tuoteuutuuden myötä kolmeen. Järjestelmään tarjotaan optioina mm. lämpökameraa, suljettua tulostusaluetta sekä hieman yllättäen myös konttiratkaisuja, jotka mahdollistavat tulostussolun joustavan liikuttamisen lähelle tarveympäristöä.

Caracol käyttää järjestelmässään Adaxis Adaone -ohjelmistoa, mutta viime vuoden messuilla yrityksen edustajat puhuivat myös oman ohjelmiston kehittämisestä. Toistaiseksi taustalla näyttäisi pyörivän kuitenkin Adaxis.

Caracol julkisti messuilla kolme tuotepäivitystä – uuden tulostuspään, uuden ohjelmistopäivityksen ja robottisolun automaatioratkaisun usean tulostuspään käyttöön samassa solussa.

Messuilla esitellyn uuden ”High Versatility (HV)” -tulostuspään myötä yrityksellä on valikoimassa kolme erilaista extruuderia. Aiemmin tarjolla olleet tulostuspäät kulkevat nimillä High Accuracy (HA) ja High Flow (HF). Yritys ei kerro tulostuspäistä kovinkaan tarkkoja speksejä tai materiaalien pursotuskapasiteettia, mutta jotain voi päätellä tarjolla olevista suuttimien kokoluokista. HA-tulostuspäässä suutinkoko on 1–5 mm ja lämpötila max 350 °C. HF-versiossa suutinkoko on 2–15 mm ja lämpötila max 450 °C. Uudesta HV -tulostuspäästä ei näitäkään tietoja ole vielä saatavilla.

Caracolkäyttää järjestelmässään ”Eidos Manufacturing Software Suite” -ohjelmistoa. Messuilla esiteltiin uusi Eidos-IoT laajennus, joka mahdollistaa etäsensorien hyödyntämisen prosessissa. Yrityksen mukaan laajennusosa mahdollistaa entistä paremman prosessin seurannan, datankeruun, digitaalisen kaksosen ja ennakoivan huollon.

Automaatiopäivitys oli puolestaan uusi kontrollikaappi/hallinta Heron AM -tulostusjärjestelmään, joka mahdollistaa useiden tulostuspäiden käyttämisen samassa järjestelmässä. Käytännössä tämä tarkoittanee sitä, että käyttäjällä voi olla useampia tulostuspäitä robottisolussa ja niistä voidaan valita tarpeen mukaan sopiva tulostuspää.

Yritys myös tarjoaa suuren kokoluokan tulostuspalveluita sisältäen konseptoinnin, suunnittelun, prototyyppien valmistuksesta nollasarjaan ja aina lopputuotteiden valmistukseen saakka. Omien robottitulostusjärjestelmien lisäksi yrityksellä on tuotantopalvelussa käytettävissä mm. Stratasys Fortus 450.

Caracolin asiakaskuntaa löytyy veneteollisuudesta ja yritys on viime vuosien aikana esitellyt useita esimerkkitulosteita veneteollisuuden käyttökohteista. Yritys oli myös muutama vuosi sitten tulostamassa ”maailman ensimmäistä kierrätysmateriaalista 3D-tulostamalla valmistettua purjevenettä” joka kulkee nimellä Beluga. Lisätietoja käyttökohteista löytyy yrityksen sivuilta osoitteesta: https://www.caracol-am.com/industries/marine

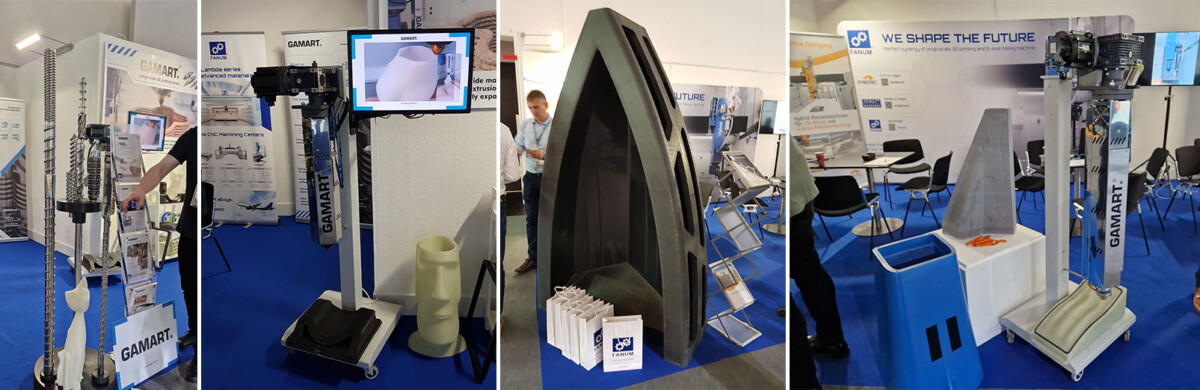

Gamart (https://gamart.pl/en/machines/large-scale-3d-printing/)

Puolalainen Gamart tarjoaa tulostuspäitä neljässä eri kokoluokassa. Materiaalin pursotusnopeus on yrityksen mukaan pienimmässä G.12-mallissa 12 kg/h ja suurimmassa G.200-mallissa jopa 200 kg tunnissa. Gamart markkinoi tulostuspäitään erityisesti CNC-työstökoneisiin asennettaviksi, tosin mitään erityistä estettä ei ole siihen, että tulostuspäitä käyttäisi käsivarsiroboteissa.

Yritys valmistaa ruuvipohjaisia extruusiojärjestelmiä, tulostuspäitä, 3D-tulostusfilamentin valmistuslaitteita sekä hieman lisäävän valmistuksen toimialasta poiketen lumiauroja.

Yizumi (https://yizumi-germany.de/en/products/additive-manufacturing/)

Yizumin robottitulostussolujen tuotevalikoimassa on kolme eri tuoteperhettä: SpaceA S-Line, B-Line ja C-Line. Yritys on erikoistunut pienten robottien käyttöön ja automaatioratkaisuihin, joka näkyy solujen tulostusalueissa. Pienimmän S-Line -sarjan järjestelmissä tulostusalue on vain 640×400 mm, kun suuremmissa B- tai C-sarjan järjestelmissä se voi olla jopa 2x2x2 metriä. B-sarjan laitteissa vaihtoehtona on kääntöpöytä, C-sarjassa puolestaan soluun on integroitu kuljetinhihna, joka toimii tulostusalustana. Kuljetinhihnan käyttö mahdollistaa automaattisen tulostusprosessin – kun kappale on tulostettu valmiiksi, siirtää kuljetin sitä eteenpäin ja tarjoaa tilaa seuraavalle tulostettavalle kappaleelle. C-sarjan laitteisiin on lisäksi mahdollista saada työkaluksi jyrsinpää, joka mahdollistaa solun hybridikäytön.

Yizumin robottisolujen hyvänä puolena mainostetaan tarkkuutta (0.15–1.2 mm), mutta toisaalta pienten robottien käytössä on myös huonoja puolia – esimerkiksi materiaalisyötön osalta. Yizumin perusmallisen tulostuspään materiaalisyötöksi kerrotaan 20 g – 1500 g tunnissa, joka on pellettisyöttöiselle järjestelmälle aika vähän. Käsivarsirobottien ja lisälaitteiden tarjoama 6–8 akselinen tulostus (riippuen solun kokoonpanosta) tuo toki oma hyvät puolensa tulostusprosessiin.

WASP (https://www.3dwasp.com/en/)

WASP on italialainen 3D-tulostinvalmistaja, joka valmistaa eri kokoisia tulostimia muovin, betonin ja saven tulostukseen. Yritys on päätynyt käyttämään tulostimissaan pääosin delta -robottitekniikkaa tulostuspään ohjaukseen – tästä johtuen myynnissä olevat tulostimet ovat muodoltaan kapeita ja korkeita. Lisäksi yritys on tunnettu Crane WASP -tulostimestaan, joka on suurikokoinen nostokurkea käyttävä 3D-tulostusratkaisu, jolla yritys valmistanut rakennuksia savesta ja muista biopohjaisista kierrätys- ja maamateriaaleista. Yksi rakennuksista on vuonna 2018 valmistettu ”Gaia house” (https://www.3dwasp.com/en/3d-printed-house-gaia/), jossa rakennusmateriaalina käytettiin maamateriaaleja sekä luonnollista jätemateriaalia hienonnetuista oljista ja riisin kuorista.

WASP esitteli messuilla muutamia mielenkiintoisia uutuuksia robottitulostuksen kannalta.

Cerebro on robottitulostuspäiden hallintajärjestelmä, joka yhdistää teollisuusrobotit ja yrityksen tulostuspäät. Industry 4.0 yhteensopiva järjestelmä mahdollistaa jopa tuhat erilaista konfiguraatiota ja usean tulostuspään yhtäaikaisen hallinnan. Yrityksen mukaan laitteen kehitystyön taustalla on asiakkaiden tarve saada tulostuspäät toimimaan mahdollisimman hyvin robottisoluissa.

Metamorphosis on WASPin kehittämä uusi tekniikka pellettitulostuspäille, joka mahdollistaa multimateriaalitulostuksen ja eri värien käyttämisen hallitulla tavalla tulostuksen aikana. Yrityksen mukaan järjestelmä mahdollistaa myös erilaisten kuitumateriaalien käytön tulostuksen aikana. Yritys kertoi, että tarjontaan on tullut tähän perustuva uusi tulostuspää, WASP HDP XL Metamorfosi, joka on Cerebron kanssa yhdistettävissä mihin tahansa teollisuusrobottiin. WASPin tulostuspäissä on ollut tyypillisesti rajoitettu tulostusnopeus, ja ilmeisesti uudessa tulostuspäässä se on korkeimmillaan noin 3,5 kg tunnissa. Multimateriaalitulostuksen tuleminen pellettejä käyttäviin tulostuspäihin on mielenkiintoinen uutuus, sillä toistaiseksi pellettipohjaiset tulostuspäät ovat olleet sidottuna yhteen perusmateriaaliin. Lisäksi WASP esitteli uutta Wasp APP -ohjelmistoratkaisua, joka mahdollistaa saviruukkujen automaattisen sarjatuotannon. Kyseessä on parametrinen mallinnus- ja siivutusohjelma savikappaleiden valmistukseen. Ohjelma tarjoaa käyttäjälle mahdollisuuden räätälöidä valmistettavaa tuotetta muodon, koon tekstuurin ja siivutuksen osalta sekä määritellä valmistettavat sarjakoot muokatulle kappaleelle. Kun ohjelmaa käytetään yhdessä yrityksen savitulostimen kanssa käyttäen liukuhihnaa tulostusalustana, on sillä mahdollista valmistaa kappaleita sarjatuotannon tapaan.

Weber (https://www.hansweber.de/)

Weber valmistaa suuren kokoluokan tulostusjärjestelmiä muoville ja komposiitille sekä robottisoluratkaisuna 6-akselisella käsivarsirobotilla varustettuna, että CNC-koneisiin integroituna tulostuspäänä. Lisäksi yrityksen tarjonnassa on hybridilaitteet, joissa CNC-koneessa on normaalien toiminnallisuuksien lisäksi mukana tulostuspää. Tulostuslaitteet ovat tulleet yrityksen valikoimaan vasta 2019, mutta Weberillä on yli 60 vuoden kokemus extruuderien, extruusiolinjojen ja extruuderiruuvien valmistuksesta.

Tulostusjärjestelmien lisäksi yritys valmistaa myös eri kokoluokan tulostuspäitä, joiden materiaalien syöttönopeudet vaihtelevat 3.5 – 45 kg tunnissa ja suutinkoot 2-5 mm välillä. Pienemmät tulostuspäät on tarkoitettu tarkempien tulosteiden valmistamiseen, suuremmissa oletuksena on, että kappaleet viimeistellään koneistamalla tulostuksen jälkeen.

Yrityksen 3D-tulostusjärjestelmien asiakkaina on lukuisia tunnettuja suuryrityksiä kuten Airbus, BMW ja Lehvoss group.

Yrityksen osastolla oli livedemo, jossa tulostettiin tukirakennetta kaarevan alipainemuotin päällä olevan muovilevyn päälle. Muovilevy oli osa lopputuotetta. Valmiin kappaleen kokonaispaino oli 2.1 kg, tulostusmateriaalina Airtech Dahltram C-250CF. Tulostusalustana puolestaan toimi 3D-tulostettu alipainemuotti, jolla oli painoa 115 kg, materiaalina siinäkin Airtech Dahltram C-250CF. Muotti oli jälkikäsitelty koneistamalla. Muotti näkyy seuraavassa kuvassa keskellä, ja lopputuote kuvassa oikealla.

Kirjoittaja:

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

Tämä artikkeli on toteutettu 3D-tulostuksen yhteishankkeessa (3DTY). Hankkeen verkkosivut löytyvät osoitteesta: www.3dty.fi

Hanke rahoitetaan Uudistuva ja osaava Suomi 2021–2027 (EAKR) rahoitusohjelman valtakunnallisesta innovaatio- ja osaamisverkostot teemasta, jonka hallinnoiva viranomainen on Etelä-Savon ELY-keskus.